Rewolucja w przemyśle: jak maszyny CNC zmieniają produkcję

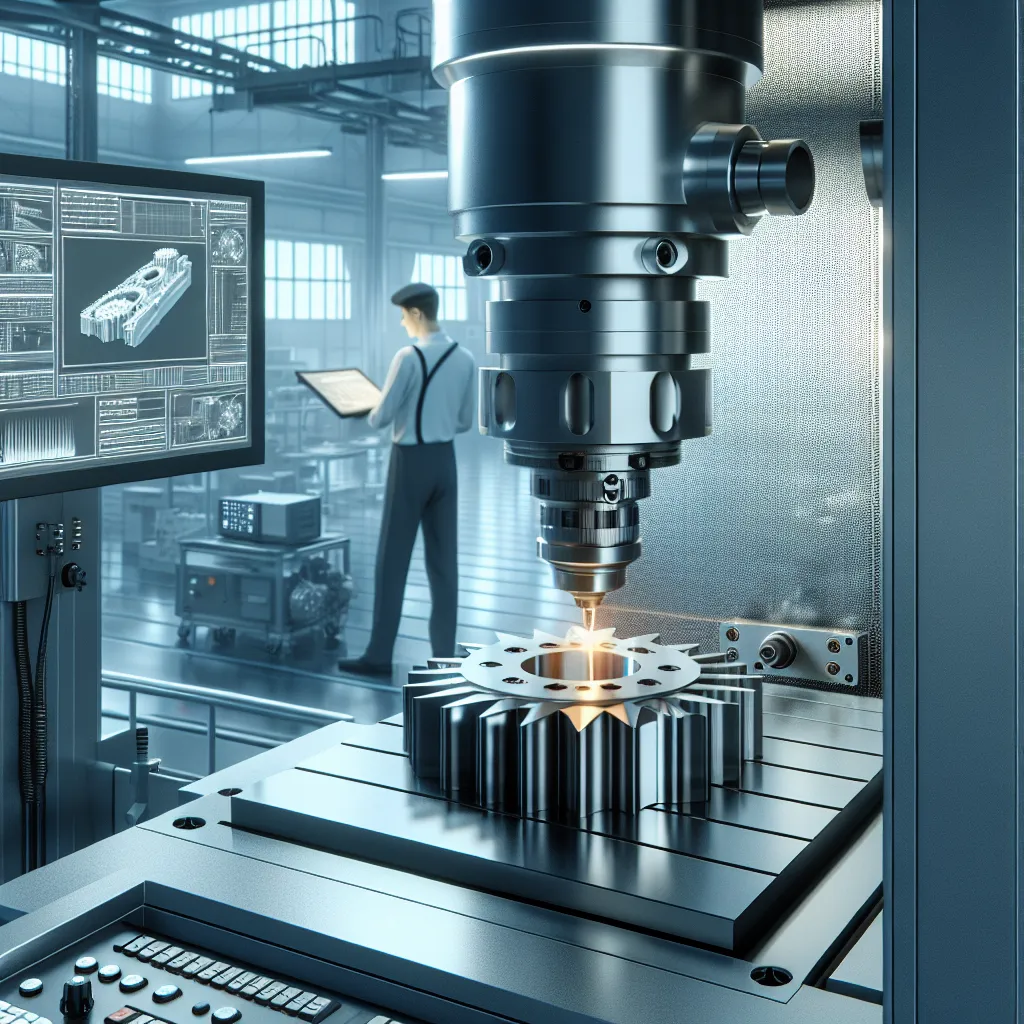

Rewolucja w przemyśle wywołana przez zastosowanie maszyn CNC to jedno z najważniejszych zjawisk współczesnej produkcji. Maszyny CNC (Computerized Numerical Control), czyli obrabiarki sterowane numerycznie, całkowicie odmieniły sposób, w jaki przetwarzane są metale, tworzywa sztuczne oraz inne materiały w zakładach produkcyjnych. Dzięki precyzyjnej automatyzacji procesów obróbki, możliwe stało się uzyskanie niezwykle dokładnych komponentów w krótszym czasie i przy znacznie mniejszym udziale czynnika ludzkiego. To nie tylko zwiększa efektywność produkcji, ale również minimalizuje błędy oraz odpady materiałowe.

Nowoczesne maszyny CNC pozwalają na projektowanie i realizację skomplikowanych detali z dokładnością sięgającą setnych części milimetra. W połączeniu z oprogramowaniem CAD/CAM, cyfrowe sterowanie CNC umożliwia szybkie przejście od koncepcji do gotowego produktu. To kluczowy aspekt dla przemysłu motoryzacyjnego, lotniczego, medycznego oraz elektronicznego, gdzie wymagana jest najwyższa jakość i powtarzalność elementów. Automatyzacja produkcji przemysłowej z wykorzystaniem CNC nie tylko zwiększa tempo prac, ale również znacząco redukuje koszty operacyjne, co czyni ją nieodzownym narzędziem w dobie Przemysłu 4.0.

Rosnące znaczenie maszyn CNC w nowoczesnym przemyśle powoduje także zmiany w strukturze zatrudnienia – rośnie zapotrzebowanie na operatorów CNC, programistów oraz specjalistów ds. utrzymania ruchu. Rewolucja technologiczna wymusza ciągłe doskonalenie kompetencji pracowników i integrację systemów produkcyjnych z nowoczesnymi narzędziami analitycznymi i kontrolnymi. W rezultacie, maszyny CNC stają się nie tylko symbolem innowacji, ale i fundamentem przyszłości zrównoważonej, wydajnej produkcji przemysłowej.

Precyzja i efektywność – kluczowe zalety technologii CNC

Precyzja i efektywność to jedne z najważniejszych zalet, jakie oferują maszyny CNC (Computerized Numerical Control) w nowoczesnej produkcji przemysłowej. Technologia CNC pozwala na niezwykle dokładne wykonanie detali, co jest kluczowe w branżach takich jak lotnictwo, motoryzacja, elektronika czy medycyna. Jednym z głównych atutów maszyn CNC jest możliwość wielokrotnego powtarzania identycznych elementów bez najmniejszych odchyleń, dzięki czemu produkcja seryjna osiąga nie tylko wysoką jakość, ale także dużą jednolitość.

Wysoka precyzja obróbki CNC przekłada się bezpośrednio na zmniejszenie liczby błędów produkcyjnych oraz ograniczenie strat materiałowych. Dzięki wcześniejszemu zaprogramowaniu procesu, maszyny CNC mogą pracować bez przerwy, z zachowaniem dokładności nawet do kilku mikronów, co nie byłoby możliwe przy tradycyjnych metodach obróbki. Dodatkowo automatyzacja procesów znacząco zwiększa efektywność pracy – maszyny mogą pracować całą dobę, 7 dni w tygodniu, co prowadzi do zwiększenia wydajności zakładu produkcyjnego.

W kontekście zastosowania maszyn CNC w nowoczesnej produkcji przemysłowej, precyzja i efektywność są nierozerwalnie związane z cyfryzacją i automatyzacją procesów. Dzięki temu możliwe jest nie tylko osiąganie wysokiej jakości, ale również lepsze zarządzanie czasem produkcji i kosztami operacyjnymi. To czyni technologię CNC nieodzownym elementem nowoczesnych linii produkcyjnych, które muszą sprostać wymaganiom globalnej konkurencji oraz rosnącym oczekiwaniom klientów w zakresie jakości i niezawodności.

Automatyzacja procesu wytwarzania dzięki maszynom CNC

Automatyzacja procesu wytwarzania dzięki maszynom CNC stanowi fundament nowoczesnej produkcji przemysłowej. Maszyny CNC (Computerized Numerical Control), czyli obrabiarki sterowane komputerowo, umożliwiają wykonywanie precyzyjnych operacji obróbczych z minimalnym udziałem człowieka. Dzięki temu przedsiębiorstwa przemysłowe mogą znacząco zwiększyć wydajność produkcji, redukując jednocześnie koszty i liczbę potencjalnych błędów ludzkich. Kluczowym aspektem automatyzacji przy zastosowaniu maszyn CNC jest możliwość realizacji produkcji seryjnej i wielkoseryjnej bez konieczności każdorazowego programowania urządzenia — raz zaprojektowany cykl produkcyjny może być powielany z zachowaniem identycznych parametrów.

Zaawansowane sterowanie cyfrowe pozwala na integrację maszyn CNC z systemami zarządzania produkcją (MES), co umożliwia jeszcze większą synchronizację i optymalizację procesów wytwórczych. Automatyzacja produkcji za pomocą maszyn CNC wpływa także na bezpieczeństwo pracy – operacje odbywają się w zamkniętym środowisku, a operator ma głównie funkcję kontrolną, ograniczoną do monitorowania sprzętu oraz ewentualnej konserwacji. Dodatkowo, nowoczesne systemy CNC są wyposażone w czujniki oraz interfejsy wspierające pracę w ramach Przemysłu 4.0, umożliwiając komunikację pomiędzy maszynami w czasie rzeczywistym. Automatyzacja dzięki maszynom CNC to dziś nie tylko standard, ale także konieczność w dążeniu do przewagi konkurencyjnej w sektorze przemysłowym.

Rola CNC w optymalizacji kosztów produkcji

Jednym z kluczowych elementów nowoczesnej produkcji przemysłowej jest zastosowanie maszyn CNC, które odgrywają istotną rolę w optymalizacji kosztów produkcji. Zautomatyzowane centra obróbcze CNC pozwalają na znaczące zmniejszenie strat materiałowych, redukcję czasu operacyjnego oraz ograniczenie konieczności ręcznej ingerencji operatora. Dzięki wysokiej precyzji obróbki maszyn sterowanych numerycznie możliwe jest dokładne odwzorowanie projektu bez potrzeby wielokrotnego poprawiania detalu, co przekłada się na mniejsze zużycie surowców i powtarzalną jakość wyrobów.

Rola CNC w optymalizacji kosztów produkcji przejawia się również w możliwości planowania pracy w trybie ciągłym – wiele centrów obróbczych może funkcjonować bez przerwy, nawet bez stałego nadzoru pracownika. Zmniejsza to wydatki związane z zatrudnieniem i jednocześnie zwiększa wydajność produkcji. Co więcej, integracja systemów CNC z oprogramowaniem typu CAD/CAM umożliwia szybką adaptację procesu produkcyjnego do zmieniających się wymagań rynku i specyfikacji klienta, eliminując konieczność kosztownych przestojów czy przebudowy stanowisk roboczych. W efekcie, automatyzacja oparta na technologii CNC znacząco przyczynia się do skrócenia cyklu produkcyjnego i obniżenia kosztów jednostkowych wyrobu, co przekłada się na wyższą konkurencyjność firmy na rynku.

Przyszłość produkcji: integracja CNC z technologiami Przemysłu 4.0

Przyszłość produkcji przemysłowej nieodzownie wiąże się z dynamicznym rozwojem technologii Przemysłu 4.0, a jednym z kluczowych elementów tej transformacji jest integracja maszyn CNC (Computer Numerical Control) z inteligentnymi systemami informatycznymi. W dobie cyfryzacji i automatyzacji, zastosowanie maszyn CNC w nowoczesnej produkcji przemysłowej wykracza poza tradycyjne programowanie i sterowanie obrabiarkami — obecnie maszyny te stają się częścią cyberfizycznych systemów produkcyjnych (CPS), które opierają się na ciągłej wymianie danych w czasie rzeczywistym.

Integracja CNC z technologiami Przemysłu 4.0 umożliwia tworzenie elastycznych i samooptymalizujących się linii produkcyjnych. Dzięki wykorzystaniu Internetu Rzeczy (IoT), sztucznej inteligencji (AI) oraz technologii Big Data, maszyny CNC mogą komunikować się między sobą i z centralnymi systemami zarządzania produkcją, analizować dane operacyjne oraz podejmować autonomiczne decyzje wpływające na efektywność i jakość procesów. Taka integracja skraca czas reakcji na zmiany w produkcji, minimalizuje przestoje i pozwala na szybkie dostosowanie się do indywidualnych potrzeb klientów, co wpisuje się w ideę produkcji masowej dostosowanej do potrzeb jednostki.

Nowoczesne centra obróbcze wyposażone w technologie CNC coraz częściej korzystają z rozwiązań takich jak digital twin (cyfrowy bliźniak), dzięki którym możliwe jest wirtualne odwzorowanie procesu produkcyjnego jeszcze przed jego fizycznym wdrożeniem. Pozwala to na identyfikację i eliminację potencjalnych błędów na etapie projektowania, a także na ciągłą optymalizację parametrów obróbki w oparciu o dane z czujników monitorujących pracę maszyn w czasie rzeczywistym.

Zastosowanie maszyn CNC w przemyśle 4.0 znacząco zwiększa konkurencyjność przedsiębiorstw produkcyjnych, umożliwiając pełną automatyzację i cyfrową kontrolę procesów. Wraz z dalszym rozwojem systemów ERP i MES, które integrują warstwę zarządzania z warstwą operacyjną, można spodziewać się jeszcze większej synergii pomiędzy technologią CNC a środowiskiem produkcyjnym. W najbliższych latach kierunkiem rozwoju będzie dalsze doskonalenie komunikacji maszyn (M2M), integracja z robotami przemysłowymi oraz rozwój autonomicznych systemów podejmowania decyzji w oparciu o analizę predykcyjną i uczenie maszynowe.

Przykłady zastosowań maszyn CNC w różnych gałęziach przemysłu

Maszyny CNC (Computer Numerical Control) odgrywają kluczową rolę w nowoczesnej produkcji przemysłowej, a ich zastosowanie można zaobserwować w wielu branżach. Dzięki wysokiej precyzji, powtarzalności i możliwości automatyzacji procesów, obróbka CNC jest niezwykle ceniona w takich sektorach jak przemysł lotniczy, motoryzacyjny, medyczny, drzewny czy elektroniczny. W przemyśle lotniczym maszyny CNC służą do produkcji wysokospecjalistycznych komponentów, takich jak turbinowe łopatki silników odrzutowych czy elementy konstrukcyjne samolotów, gdzie wymagana jest najwyższa dokładność. W motoryzacji technologia CNC wykorzystywana jest do frezowania i toczenia części silników, skrzyni biegów oraz detali zawieszenia. Branża medyczna korzysta z obróbki CNC przy produkcji implantów ortopedycznych, narzędzi chirurgicznych czy specjalistycznych protez, gdzie niestandardowe kształty i indywidualne dopasowanie są kluczowe. W sektorze elektronicznym maszyny CNC umożliwiają precyzyjne wykonywanie obudów do urządzeń, paneli kontrolnych oraz formatek do płytek drukowanych. Z kolei w przemyśle meblarskim technologia CNC rewolucjonizuje procesy cięcia, frezowania i grawerowania drewna, pozwalając na masową produkcję komponentów o skomplikowanych kształtach. Warto podkreślić, że zastosowanie maszyn CNC w różnych gałęziach przemysłu nie tylko zwiększa efektywność produkcji, ale również obniża koszty i poprawia jakość gotowych wyrobów. Ta uniwersalna technologia stanowi fundament nowoczesnych zakładów produkcyjnych, umożliwiając wdrażanie koncepcji Przemysłu 4.0.