Nowoczesne technologie laserowe w przemyśle metalurgicznym

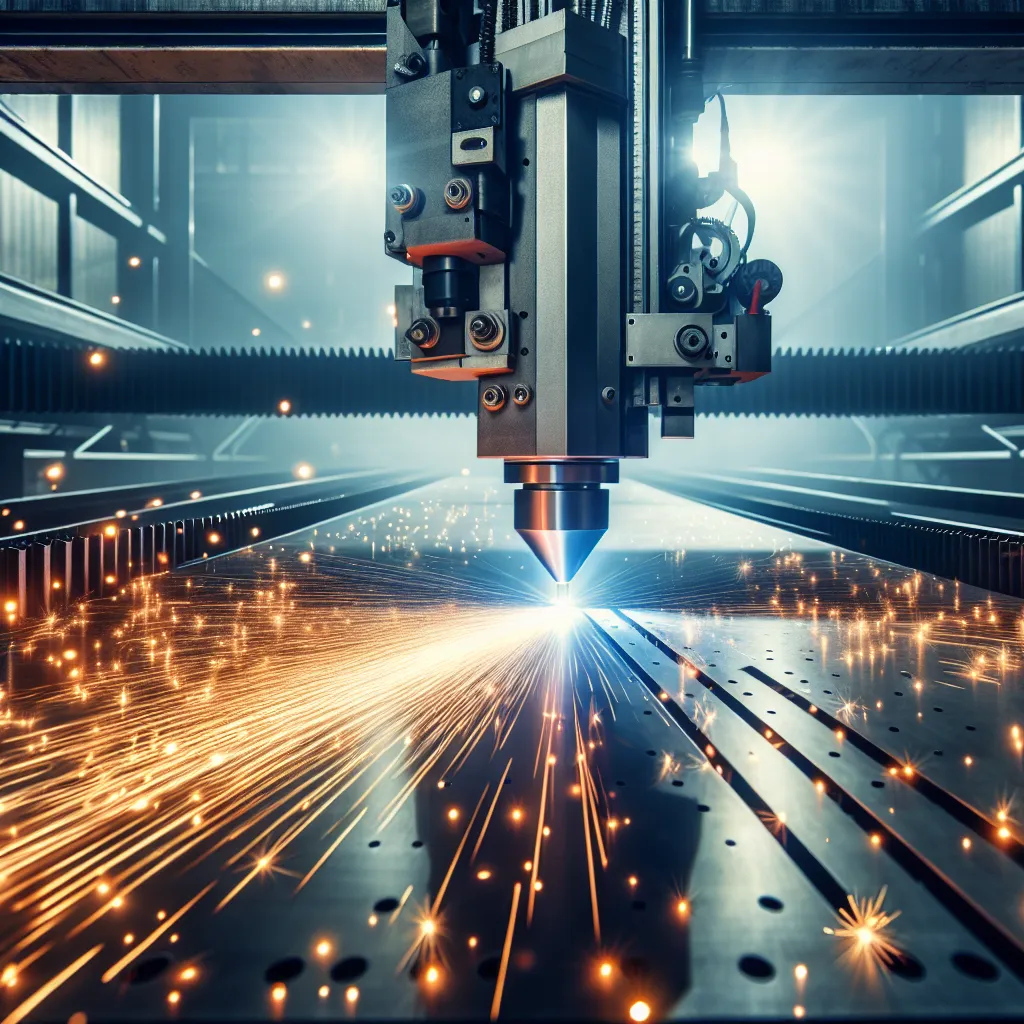

Nowoczesne technologie laserowe w przemyśle metalurgicznym odgrywają kluczową rolę w procesach precyzyjnej obróbki metali. Dzięki dynamicznemu rozwojowi narzędzi laserowych możliwe jest osiągnięcie niespotykanej wcześniej dokładności, powtarzalności oraz wydajności w cięciu, spawaniu, wyżarzaniu czy znakowaniu powierzchni metalowych. W szczególności lasery światłowodowe oraz lasery diodowe zyskały dużą popularność w sektorze przemysłowym, oferując wysoką gęstość energii, którą można precyzyjnie kontrolować. To pozwala na efektywne przetwarzanie zarówno cienkich, jak i grubych blach stalowych, aluminium, tytanu, a także bardziej zaawansowanych stopów metali.

Zastosowanie technologii laserowej w metalurgii przemysłowej przekłada się również na skrócenie czasu przestoju maszyn oraz redukcję odpadów produkcyjnych, co czyni tę metodę wyjątkowo ekonomiczną i przyjazną środowisku. Zaawansowane systemy CNC zintegrowane z laserami pozwalają na automatyzację procesów i zwiększenie precyzji podczas skomplikowanych operacji inżynieryjnych. Dodatkowo, zastosowanie technik laserowych w mikroskali umożliwia wytwarzanie skomplikowanych detali o bardzo małych tolerancjach, co jest nieocenione w przemyśle lotniczym, motoryzacyjnym i medycznym.

Dzięki innowacjom w dziedzinie źródeł laserowych, takich jak lasery ultrakrótkich impulsów (ultrafast lasers), możliwe stało się obrabianie materiałów wyjątkowo twardych i trudnoskrawalnych bez uszkadzania ich struktury. Te osiągnięcia technologiczne wzmacniają pozycję przemysłu metalurgicznego jako jednego z kluczowych beneficjentów rewolucji laserowej w przemyśle. W efekcie, nowoczesne technologie laserowe stają się niezastąpionym narzędziem w dziedzinie precyzyjnej obróbki metali, oferując przedsiębiorstwom przewagę konkurencyjną i możliwość tworzenia bardziej zaawansowanych komponentów o najwyższej jakości wykonania.

Precyzyjna obróbka metali dzięki zastosowaniu laserów

Precyzyjna obróbka metali z zastosowaniem laserów odgrywa kluczową rolę w nowoczesnym przemyśle, umożliwiając wykonywanie niezwykle dokładnych operacji skrawania, cięcia, spawania i grawerowania. Dzięki skupieniu wiązki laserowej na bardzo małej powierzchni, technologia ta pozwala na obróbkę materiałów z dokładnością sięgającą mikrometrów, co jest nieosiągalne dla tradycyjnych metod mechanicznych. Zastosowanie laserów w precyzyjnej obróbce metali znacznie zwiększa efektywność produkcji, minimalizuje straty materiałowe oraz pozwala na tworzenie skomplikowanych kształtów i struktur z zachowaniem wysokiej powtarzalności.

Lasery wykorzystywane w technologiach przemysłowych, takie jak lasery światłowodowe, CO₂ czy Nd:YAG, znajdują zastosowanie m.in. w przemyśle lotniczym, elektronicznym, medycznym oraz motoryzacyjnym. Ich główną zaletą jest możliwość bezkontaktowego przetwarzania metalu, co redukuje zużycie narzędzi i eliminuje ryzyko deformacji cieplnych obrabianych elementów. Szczególnie w procesach wymagających wysokiej precyzji – jak mikrocięcie czy mikrospawanie – obróbka metali laserem daje rezultaty przewyższające inne techniki pod względem jakości i dokładności.

Precyzyjna obróbka metali laserem pozwala także na pełną automatyzację procesu, co znacząco przyspiesza produkcję przy jednoczesnym obniżeniu kosztów operacyjnych. Dodatkowo, nowoczesne systemy CNC i CAD/CAM umożliwiają integrację głowic laserowych z zaawansowanymi liniami produkcyjnymi, co podnosi elastyczność i wydajność procesów technologicznych. W efekcie, zastosowanie laserów w precyzyjnej obróbce metali staje się standardem w wymagających branżach, które oczekują najwyższej jakości i niezawodności wykonania.

Zalety wykorzystania wiązki laserowej w cięciu i spawaniu

Wykorzystanie wiązki laserowej w cięciu i spawaniu metali to jedno z najbardziej innowacyjnych rozwiązań we współczesnej technologii przemysłowej. Obróbka metali laserem zyskuje na popularności dzięki licznym zaletom, które znacząco przewyższają tradycyjne metody obróbki, takie jak cięcie mechaniczne czy spawanie łukowe. Laserowe cięcie metali charakteryzuje się niezwykle wysoką precyzją, umożliwiając obróbkę nawet bardzo cienkich i twardych materiałów bez ryzyka ich odkształcenia. Dzięki skupieniu energii w bardzo wąskim obszarze, możliwe jest wykonanie gładkich i czystych krawędzi, które nie wymagają dodatkowej obróbki wykańczającej.

Kolejną istotną zaletą technologii laserowej jest minimalizacja strefy wpływu ciepła, co przekłada się na znacznie mniejsze naprężenia materiałowe i ograniczenie deformacji termicznych. W przypadku spawania laserowego, proces ten pozwala na uzyskanie trwałych i estetycznych spoin, nawet w trudno dostępnych miejscach. Spawanie metali wiązką laserową cechuje się także dużą prędkością i automatyzacją procesu, co zwiększa efektywność produkcji, redukuje czas realizacji projektów oraz ogranicza zużycie materiałów eksploatacyjnych. Dlatego technologia cięcia i spawania laserowego znajduje szerokie zastosowanie w przemyśle motoryzacyjnym, lotniczym, elektronicznym oraz produkcji precyzyjnych komponentów maszynowych.

Podsumowując, zastosowanie laserów w precyzyjnej obróbce metali oferuje liczne korzyści technologiczne i ekonomiczne. Cięcie laserowe metali oraz spawanie laserowe metali to procesy, które zapewniają wysoką jakość, powtarzalność i precyzję, odpowiadając na rosnące wymagania rynku przemysłowego w zakresie dokładności i efektywności produkcji.

Laserowa mikroskrawanie – rewolucja w detalu

Laserowa mikroskrawanie to zaawansowana technologia, która stanowi istną rewolucję w dziedzinie precyzyjnej obróbki metali. Dzięki wykorzystaniu skupionej wiązki laserowej o wysokiej energii możliwe jest usuwanie mikroskopijnych warstw materiału z niezwykłą dokładnością, osiągając precyzję rzędu mikrometrów. Zastosowanie laserów w mikroskrawaniu pozwala na tworzenie złożonych, miniaturowych struktur na powierzchniach metalowych, co jest nieosiągalne dla tradycyjnych metod obróbki mechanicznej. Technologia ta znajduje szerokie zastosowanie w takich branżach jak mikroelektronika, medycyna (głównie produkcja implantów i narzędzi chirurgicznych), przemysł lotniczy oraz motoryzacyjny – wszędzie tam, gdzie liczy się każdy detal i najwyższa jakość wykonania.

W przeciwieństwie do tradycyjnych metod skrawania, laserowe mikroskrawanie nie powoduje bezpośredniego kontaktu narzędzia z obrabianym materiałem, co minimalizuje zużycie narzędzi i eliminuje ryzyko mechanicznych uszkodzeń detali. Precyzyjne sterowanie parametrami lasera, takimi jak moc, częstotliwość impulsów czy długość fali, umożliwia niezwykle elastyczne dopasowanie procesu do różnych rodzajów metali – od stali nierdzewnej, przez tytan, aż po metale szlachetne. Dzięki temu laserowe mikroskrawanie metali znajduje coraz więcej zastosowań w produkcji elementów o wysokiej złożoności geometrycznej i niskich tolerancjach wymiarowych. To właśnie ta precyzja oraz niewielki wpływ cieplny na obrabianą powierzchnię czyni laserowe mikroskrawanie przełomowym rozwiązaniem przyszłości w inżynierii precyzyjnej.

Oszczędność materiału i czasu poprzez techniki laserowe

Jednym z kluczowych atutów zastosowania technologii laserowej w precyzyjnej obróbce metali jest znaczna oszczędność materiału i czasu. Nowoczesne techniki laserowe, takie jak cięcie laserowe, spawanie laserowe czy znakowanie, umożliwiają niezwykle dokładne prowadzenie procesu obróbczego, co przekłada się na minimalizację strat surowca. Dzięki wąskiej wiązce lasera możliwe jest wykonywanie cięć z dokładnością do ułamków milimetra, co znacząco ogranicza konieczność dalszej obróbki wykańczającej oraz eliminuje powstawanie niepotrzebnych odpadów produkcyjnych.

Wysoka precyzja i automatyzacja procesów laserowych wpływają bezpośrednio na skrócenie cyklu produkcyjnego. W porównaniu do tradycyjnych metod obróbki metali, technika laserowa oferuje znacznie szybsze tempo pracy przy zachowaniu niezmiennie wysokiej jakości cięć czy spawów. Zastosowanie laserów w przemyśle metalowym prowadzi również do redukcji kosztów operacyjnych — mniejsze zużycie materiałów, mniej przestojów oraz ograniczenie ilości odpadów sprawiają, że produkcja staje się bardziej efektywna ekonomicznie i ekologicznie.

Dodatkowo, wykorzystanie zaawansowanych systemów CNC zintegrowanych z technologią laserową pozwala na szybkie przeprogramowanie maszyn, co znacznie ułatwia produkcję krótkich serii oraz prototypów. W kontekście rosnącego zapotrzebowania na indywidualizację produkcji w przemyśle, laserowa obróbka metali staje się nie tylko metodą nowoczesną, ale również niezbędną. Efektywna oszczędność materiału i czasu to główne czynniki, które czynią techniki laserowe niezastąpionym narzędziem w nowoczesnych zakładach przemysłowych.

Rola automatyzacji i laserów w poprawie jakości produkcji

Współczesna precyzyjna obróbka metali coraz częściej wykorzystuje zaawansowane technologie, takie jak automatyzacja procesów produkcyjnych oraz cięcie laserowe, które odgrywają kluczową rolę w poprawie jakości i efektywności produkcji. Integracja systemów automatycznych z technologią laserów przemysłowych pozwala na osiągnięcie wyższej powtarzalności, dokładności oraz minimalizację błędów ludzkich. Nowoczesne wycinarki laserowe w połączeniu z robotyzacją umożliwiają realizację skomplikowanych operacji technologicznych przy zachowaniu bardzo wąskich tolerancji wymiarowych, co jest niezbędne w branżach takich jak lotnictwo, motoryzacja czy produkcja urządzeń elektronicznych.

Automatyzacja w obróbce metali przy użyciu technologii laserowych zwiększa również produktywność, umożliwiając pracę w trybie ciągłym bez przestojów, ograniczając czas realizacji zleceń oraz zmniejszając zużycie materiałów dzięki precyzyjnemu prowadzeniu wiązki. Dzięki zastosowaniu systemów CNC oraz czujników kontroli jakości, możliwe jest monitorowanie każdego etapu procesu, co przekłada się na stałość parametrów produkcyjnych oraz redukcję odpadów. Co więcej, systemy laserowe do obróbki metali są bardziej ekologiczne niż tradycyjne metody, ponieważ nie wymagają użycia chemikaliów ani dużego zużycia energii.

Zastosowanie laserów w precyzyjnej obróbce metali w połączeniu z automatyzacją przekłada się zatem nie tylko na zwiększenie konkurencyjności przedsiębiorstw, ale również na poprawę jakości końcowego produktu. To właśnie połączenie inteligentnych rozwiązań technologicznych z precyzyjną kontrolą procesu pozwala firmom spełniać coraz bardziej wymagające normy jakościowe oraz oczekiwania rynku.