Różnice konstrukcyjne między frezarkami 3-osiowymi a 5-osiowymi

Różnice konstrukcyjne między frezarkami 3-osiowymi a 5-osiowymi mają kluczowe znaczenie dla ich funkcjonalności, zakresu zastosowań oraz precyzji obróbki. Frezarki 3-osiowe, jak sama nazwa wskazuje, operują w trzech osiach – X, Y i Z – co oznacza, że narzędzie porusza się w płaszczyznach poziomych i pionowych, wykonując ruchy liniowe. Taka konstrukcja jest stosunkowo prosta i pozwala na skuteczne obrabianie płaskich powierzchni, rowków, otworów czy podstawowych kształtów brył, dlatego jest często wykorzystywana w produkcji części mechanicznych, form wtryskowych czy elementów konstrukcyjnych o niewielkiej złożoności geometrycznej.

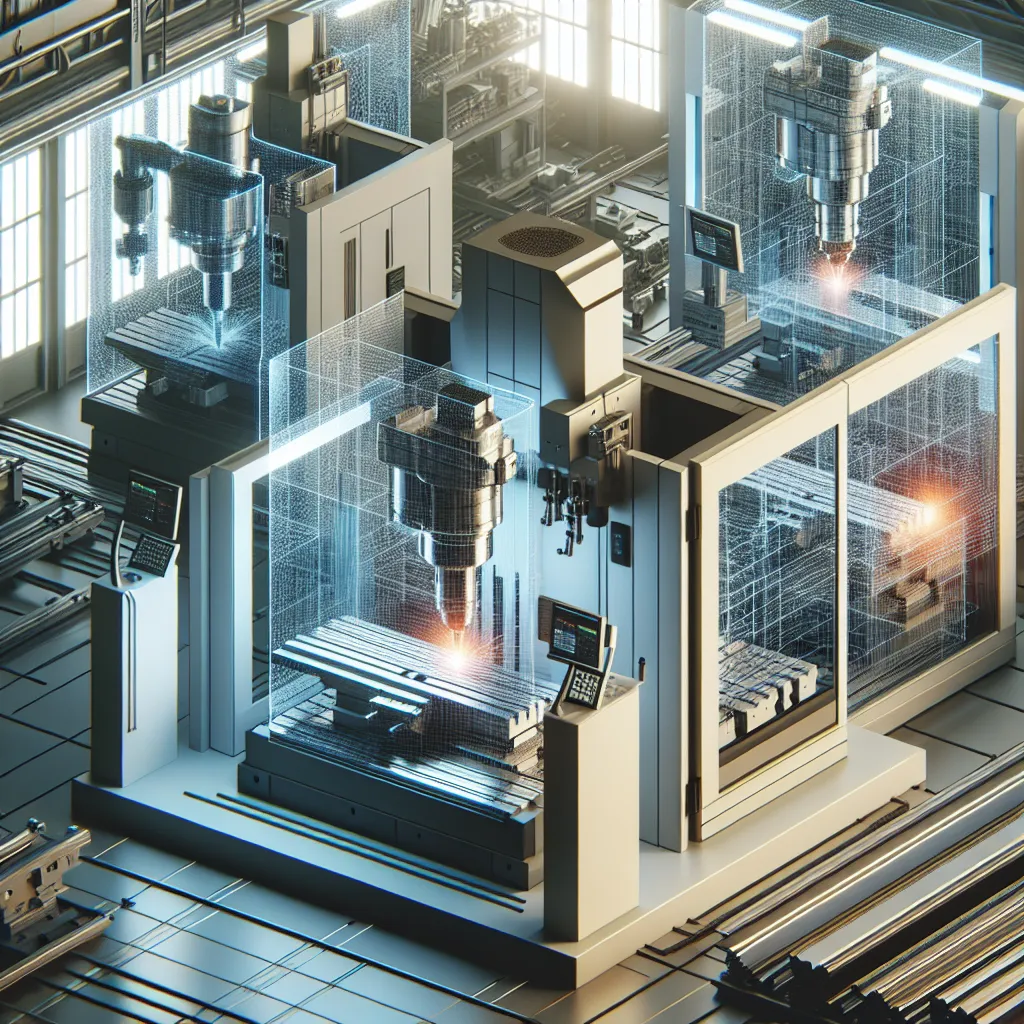

W przeciwieństwie do tego, frezarki 5-osiowe oferują znacznie większą elastyczność dzięki możliwości jednoczesnego ruchu w pięciu osiach – oprócz osi X, Y i Z dochodzą dwie dodatkowe osie obrotowe, zazwyczaj oznaczane jako A i B lub A i C. Te osie umożliwiają obracanie obrabianego elementu lub głowicy frezującej, co pozwala na pracę pod różnymi kątami bez potrzeby ręcznego przestawiania przedmiotu obrabianego. Taka zaawansowana konstrukcja pozwala na realizację skomplikowanych projektów w jednej operacji mocowania, co znacznie skraca czas produkcji i zwiększa precyzję wykonania.

Pod względem konstrukcyjnym frezarki 5-osiowe są bardziej złożone, masywniejsze i wymagają specjalistycznego oprogramowania oraz doświadczenia operatora. To przekłada się także na wyższe koszty zakupu i utrzymania, jednak w wielu zastosowaniach – takich jak przemysł lotniczy, medyczny, czy produkcja form o złożonej geometrii – ich zalety znacząco przewyższają te dodatkowe wymagania. Kluczowe słowa: frezarka 3-osiowa, frezarka 5-osiowa, różnice konstrukcyjne, obrabiarki CNC, osie frezarek.

Precyzja obróbki – która frezarka sprawdzi się lepiej?

W kontekście nowoczesnej obróbki CNC, precyzja obróbki to jeden z kluczowych czynników wpływających na wybór między frezarką 3-osiową a 5-osiową. Frezarki 3-osiowe poruszają się w trzech podstawowych kierunkach – X, Y oraz Z – co sprawia, że są doskonałym wyborem do wykonywania prostych elementów o płaskich powierzchniach. Mimo że oferują wysoką dokładność w obrębie tych trzech osi, ich ograniczona mobilność może powodować konieczność zmiany ustawienia detalu, co wpływa na powtarzalność i może skutkować błędami wymiarowymi.

Frezarki 5-osiowe pozwalają na pracę w pięciu kierunkach jednocześnie, dzięki czemu możliwe jest obróbienie detalu z wielu stron bez konieczności jego przestawiania. To przekłada się na znacznie wyższą precyzję obróbki elementów o skomplikowanej geometrii, takich jak komponenty dla branży lotniczej, medycznej czy motoryzacyjnej. Z uwagi na możliwość ciągłego kontaktu narzędzia z powierzchnią, frezarki 5-osiowe minimalizują ryzyko błędów związanych z ustawieniem oraz redukują liczbę operacji, co wpływa korzystnie na dokładność finalnego produktu.

Pod względem precyzji frezarki 5-osiowe zdecydowanie przewyższają maszyny 3-osiowe, zwłaszcza przy obróbce detali o dużej złożoności i wymaganiach wymiarowych. W przypadku projektów, w których każdy mikrometr ma znaczenie, wybór frezarki 5-osiowej zapewnia większą kontrolę nad jakością wykonania i lepsze dopasowanie do wysokich standardów przemysłowych. Dlatego, jeżeli celem jest maksymalna precyzja obróbki CNC, to frezarka 5-osiowa będzie lepszym rozwiązaniem niż jej 3-osiowy odpowiednik.

Zastosowania frezarek 3-osiowych w praktyce

Frezarki 3-osiowe od lat stanowią podstawowe narzędzie w obróbce CNC, znajdując szerokie zastosowanie w wielu gałęziach przemysłu. Ich najważniejszą zaletą jest prostota konstrukcji oraz relatywnie niskie koszty eksploatacji i zakupu, co czyni je idealnym rozwiązaniem dla małych i średnich przedsiębiorstw. Zastosowania frezarek 3-osiowych obejmują głównie produkcję komponentów o prostszej geometrii, takich jak obudowy, płyty montażowe, formy 2D czy elementy wykonane z metalu, tworzyw sztucznych i drewna. Szczególnie sprawdzają się one w seryjnej produkcji, gdzie konieczna jest duża powtarzalność wymiarowa i możliwość łatwego odtworzenia projektu. Dzięki precyzyjnemu sterowaniu numerycznemu oraz wsparciu popularnego oprogramowania CAD/CAM, frezarki 3-osiowe pozwalają osiągnąć wysoką jakość wykonania przy optymalnych kosztach produkcji. W wielu przypadkach, zwłaszcza w przemyśle meblarskim, motoryzacyjnym i elektronicznym, nadal pozostają one pierwszym wyborem do realizacji codziennych zadań obróbczych.

Zalety technologii 5-osiowej w nowoczesnej produkcji

Technologia 5-osiowa zyskuje coraz większe uznanie w branży obróbki skrawaniem, oferując znaczące zalety w porównaniu do tradycyjnych frezarek 3-osiowych. Główną korzyścią, jaką zapewnia frezarka 5-osiowa, jest możliwość jednoczesnej obróbki kilku płaszczyzn bez konieczności ręcznego przestawiania detalu. Taka funkcjonalność przekłada się na znaczne skrócenie czasu produkcji, redukcję błędów oraz zwiększenie precyzji realizowanych operacji – co jest szczególnie istotne w przemyśle lotniczym, motoryzacyjnym czy medycznym.

Dzięki dodatkowym osiom obrotu frezarka CNC 5-osiowa umożliwia kompleksową obróbkę detali o skomplikowanych kształtach, które w przypadku maszyn 3-osiowych wymagałyby wielokrotnej zmiany ustawienia. Redukuje to ilość ustawień i minimalizuje ryzyko powstania błędów spowodowanych ręczną manipulacją. Ponadto, 5-osiowa obróbka pozwala zachować stałą orientację narzędzia względem powierzchni detalu, co skutkuje wyższą jakością powierzchni oraz mniejszym zużyciem narzędzi.

Kolejną zaletą technologii 5-osiowej w nowoczesnej produkcji jest możliwość korzystania z krótszych narzędzi skrawających, co ogranicza wibracje podczas pracy i pozwala osiągać większą dokładność oraz lepsze wykończenie powierzchni. Tym samym frezarka 5-osiowa pozwala producentom na realizację bardziej skomplikowanych projektów przy zachowaniu wysokiej efektywności produkcji. W kontekście automatyzacji i cyfryzacji procesów, obrabiarka CNC 5-osiowa staje się nieodzownym elementem Przemysłu 4.0, umożliwiając integrację z systemami CAM, monitorowanie parametrów procesu w czasie rzeczywistym oraz adaptację do wymagań indywidualnych serii produkcyjnych.

Koszty utrzymania i opłacalność inwestycji w frezarkę 5-osiową

Koszty utrzymania i opłacalność inwestycji w frezarkę 5-osiową to kluczowe aspekty, które należy wziąć pod uwagę przy wyborze maszyny do obróbki skrawaniem. Frezarki 5-osiowe, choć technicznie zaawansowane i znacznie droższe niż ich 3-osiowe odpowiedniki, oferują szereg korzyści ekonomicznych na dłuższą metę. Przede wszystkim, dzięki możliwości jednoczesnej obróbki w pięciu osiach, skracają czas potrzebny na wykonanie jednego detalu oraz eliminują konieczność wielokrotnego mocowania obrabianego elementu. To przekłada się na mniejsze zużycie narzędzi, redukcję przestojów i ograniczenie ryzyka błędów produkcyjnych.

Wysoka precyzja frezarek 5-osiowych minimalizuje straty materiałowe oraz zwiększa efektywność produkcji, co z czasem przekłada się na wyższy zwrot z inwestycji. Choć początkowy koszt zakupu frezarki 5-osiowej może być nawet kilkukrotnie wyższy niż w przypadku frezarki 3-osiowej, inwestycja ta staje się opłacalna szczególnie w wyspecjalizowanych branżach – takich jak przemysł lotniczy, motoryzacyjny, medyczny czy narzędziowy – gdzie wymagane są skomplikowane kształty i wysoka jakość wykończenia.

Kolejnym aspektem wpływającym na opłacalność inwestycji w frezarkę 5-osiową są niższe koszty związane z logistyką procesów produkcyjnych. Dzięki wieloosiowej obróbce możliwe jest wykonanie całego detalu w jednym cyklu, co eliminuje konieczność przekazywania półproduktów między stanowiskami. Ograniczenie liczby operacji przekłada się także na optymalizację zatrudnienia oraz zwiększenie bezpieczeństwa pracy.

Podsumowując, choć koszty utrzymania frezarki 5-osiowej – w tym regularne serwisowanie, szkolenie operatorów oraz zakup specjalistycznego oprogramowania CAD/CAM – są wyższe, ich stosunkowo szybka amortyzacja oraz znaczny wzrost wydajności produkcji sprawiają, że inwestycja w tego typu maszynę może być niezwykle opłacalna dla firm stawiających na jakość, precyzję i elastyczność produkcji.