Wprowadzenie do optymalizacji linii produkcyjnych

Wprowadzenie do optymalizacji linii produkcyjnych stanowi pierwszy krok na drodze do zwiększenia efektywności procesów przemysłowych i redukcji kosztów operacyjnych. Optymalizacja linii produkcyjnych to proces polegający na analizie, doskonaleniu i reorganizacji etapów produkcji w celu uzyskania maksymalnej wydajności przy minimalnych stratach zasobów i czasu. W dobie rosnących wymagań rynkowych, konkurencji oraz presji na szybką realizację zamówień, przedsiębiorstwa coraz częściej wdrażają strategie optymalizacyjne jako podstawowe narzędzie doskonalenia swojej działalności.

Podczas wprowadzania optymalizacji linii produkcyjnych kluczowe jest zrozumienie obecnego stanu procesu produkcyjnego – zarówno jego mocnych stron, jak i obszarów wymagających poprawy. W tym celu stosuje się narzędzia takie jak analiza przepływu produkcji (value stream mapping), systemy monitorowania wydajności (OEE – Overall Equipment Effectiveness), czy techniki Lean Manufacturing i Six Sigma. Ich zastosowanie umożliwia identyfikację wąskich gardeł linii produkcyjnej, zbędnych operacji, przestojów maszyn oraz nieefektywnego wykorzystania zasobów ludzkich.

Wdrożenie optymalizacji produkcji przynosi szereg korzyści – od zwiększenia wolumenu produkcyjnego, przez poprawę jakości produktów, aż po redukcję kosztów i skrócenie czasu cyklu produkcji. Co istotne, optymalizacja linii produkcyjnej nie jest działaniem jednorazowym – to ciągły proces doskonalenia, który wymaga zaangażowania zarówno kadry zarządzającej, jak i pracowników operacyjnych. W kolejnych częściach artykułu przyjrzymy się, jakie metody mogą być wykorzystane w praktyce, aby skutecznie zoptymalizować linię produkcyjną i maksymalizować wydajność przedsiębiorstwa.

Analiza kluczowych wskaźników wydajności

Jednym z najważniejszych elementów skutecznej optymalizacji linii produkcyjnych jest dokładna analiza kluczowych wskaźników wydajności (KPI – Key Performance Indicators). Monitorowanie tych wskaźników pozwala na obiektywne ocenienie efektywności procesu produkcji oraz szybkie identyfikowanie obszarów wymagających poprawy. Kluczowe wskaźniki wydajności takie jak OEE (Overall Equipment Effectiveness), MTTR (Mean Time to Repair) czy MTBF (Mean Time Between Failures) stanowią fundament dla podejmowania trafnych decyzji operacyjnych i strategicznych.

OEE to kompleksowy wskaźnik, który mierzy stopień wykorzystania dostępnego czasu pracy maszyn, biorąc pod uwagę dostępność, wydajność i jakość produkcji. Regularne monitorowanie OEE pozwala na eliminowanie marnotrawstwa, skrócenie przestojów i zwiększenie efektywności linii produkcyjnej. Z kolei wskaźniki takie jak MTTR i MTBF umożliwiają ocenę niezawodności i czasu reakcji służb utrzymania ruchu, co wpływa bezpośrednio na ciągłość produkcji.

Precyzyjna analiza tych parametrów, wsparta nowoczesnymi systemami monitoringu i raportowania, umożliwia menedżerom produkcji wdrażanie działań optymalizacyjnych trafnie dopasowanych do rzeczywistych potrzeb zakładu. Długofalowe śledzenie wskaźników wydajności linii produkcyjnych przekłada się nie tylko na wzrost produktywności, ale również na lepsze wykorzystanie zasobów oraz redukcję kosztów. Właściwe zarządzanie KPI staje się więc nieodzownym narzędziem w dążeniu do ciągłego doskonalenia procesów produkcyjnych.

Automatyzacja jako narzędzie poprawy efektywności

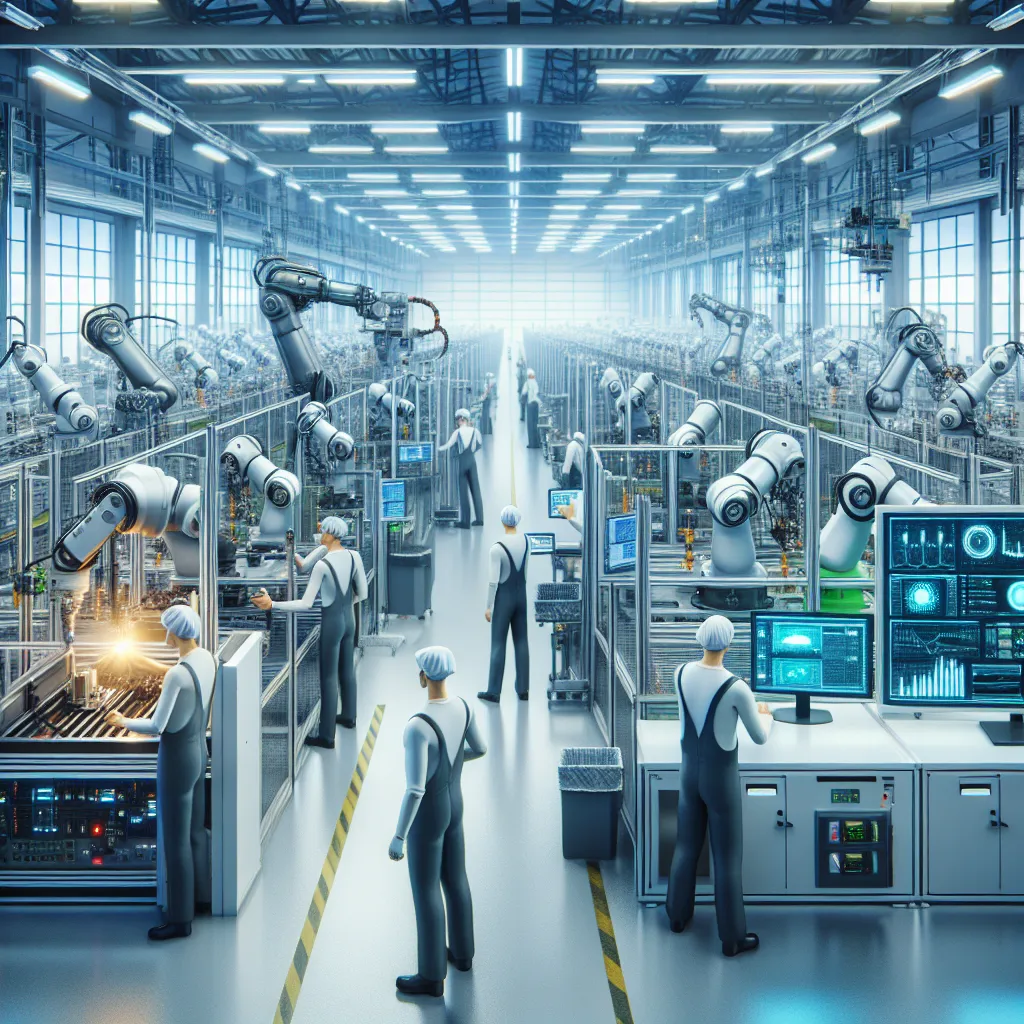

Automatyzacja linii produkcyjnych to jedno z najskuteczniejszych narzędzi służących do poprawy efektywności i optymalizacji procesów przemysłowych. Wprowadzenie nowoczesnych systemów automatyki do procesu produkcyjnego pozwala nie tylko na zwiększenie wydajności, ale również na zmniejszenie kosztów operacyjnych i eliminację błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych, sensorów, sterowników PLC oraz oprogramowania do monitoringu, możliwa jest ciągła kontrola nad przebiegiem produkcji i szybkie reagowanie na wszelkie zakłócenia. Co istotne, automatyzacja procesów produkcyjnych umożliwia firmom skrócenie czasu cyklu produkcyjnego oraz lepsze wykorzystanie zasobów, co przekłada się na większą konkurencyjność przedsiębiorstwa.

W dobie Przemysłu 4.0, automatyzacja stanowi fundament nowoczesnej optymalizacji linii produkcyjnych. Słowa kluczowe takie jak „automatyzacja produkcji”, „optymalizacja linii produkcyjnej” czy „zwiększenie efektywności produkcji” stają się nieodłącznym elementem strategii rozwoju firm produkcyjnych. Zastosowanie rozwiązań takich jak zrobotyzowane stanowiska, zintegrowane systemy ERP i MES czy inteligentne czujniki IoT pozwala na uzyskanie pełnej przejrzystości w procesie produkcyjnym. Dane zbierane w czasie rzeczywistym umożliwiają dokładną analizę efektywności i identyfikację wąskich gardeł, co przekłada się na lepsze planowanie i szybszą reakcję na zmieniające się warunki rynkowe. W efekcie automatyzacja staje się nie tylko narzędziem poprawy wydajności, ale również kluczowym elementem długofalowej strategii optymalizacji produkcji.

Minimalizacja przestojów i strat produkcyjnych

Minimalizacja przestojów i strat produkcyjnych to jeden z najważniejszych elementów efektywnej optymalizacji linii produkcyjnych. Każda nieplanowana przerwa w pracy maszyn czy zatrzymanie procesu technologicznego przekłada się bezpośrednio na straty finansowe, obniżenie wydajności oraz opóźnienia w realizacji zamówień. Właśnie dlatego coraz więcej przedsiębiorstw przemysłowych inwestuje w nowoczesne systemy monitoringu, automatyki oraz analityki danych, które pozwalają na szybkie identyfikowanie źródeł problemów i skracanie czasu reakcji na awarie.

Kluczowym krokiem w redukcji przestojów produkcyjnych jest wdrożenie konserwacji prewencyjnej oraz predykcyjnej. Regularnie przeprowadzane przeglądy techniczne oraz wykorzystanie czujników IoT do śledzenia parametrów pracy urządzeń umożliwiają przewidywanie potencjalnych awarii zanim do nich dojdzie. Dzięki temu zakłady produkcyjne mogą planować naprawy w dogodnym momencie, minimalizując ryzyko nieprzewidzianych zatrzymań produkcji.

Dodatkowo, optymalizacja procesów produkcyjnych wymaga szczegółowej analizy danych związanych z wydajnością linii produkcyjnych. Wykorzystując wskaźniki takie jak OEE (Overall Equipment Effectiveness), przedsiębiorstwa mogą identyfikować wąskie gardła, nieefektywności i nadmierne zużycie surowców. Wprowadzenie cyklicznych usprawnień, opartych na wynikach tych analiz, przyczynia się nie tylko do obniżenia kosztów produkcji, ale również do zwiększenia elastyczności i konkurencyjności na rynku.

Podsumowując, minimalizacja przestojów i strat produkcyjnych stanowi kluczowy element każdej strategii optymalizacji linii produkcyjnych. Poprzez zastosowanie nowoczesnych narzędzi diagnostycznych, automatyzację procesów oraz inteligentne zarządzanie utrzymaniem ruchu, przedsiębiorstwa mogą znacząco zwiększyć wydajność produkcji oraz ograniczyć nieplanowane straty operacyjne.

Rola nowoczesnych technologii w optymalizacji procesów

Współczesna optymalizacja linii produkcyjnych nie byłaby możliwa bez wsparcia nowoczesnych technologii, które odgrywają kluczową rolę w podnoszeniu efektywności i redukcji kosztów produkcji. Dzięki rozwiązaniom takim jak automatyzacja procesów, sztuczna inteligencja (AI), Internet Rzeczy (IoT) czy zaawansowane systemy zarządzania produkcją (MES – Manufacturing Execution Systems), możliwe jest precyzyjne monitorowanie oraz analiza danych w czasie rzeczywistym. Wprowadzenie inteligentnych czujników oraz urządzeń IoT pozwala na zbieranie informacji o każdym etapie produkcji, co umożliwia szybsze wykrywanie usterek, ograniczenie przestojów oraz lepsze prognozowanie zapotrzebowania.

Jednym z istotnych aspektów, jakie oferuje cyfryzacja linii produkcyjnych, jest możliwość integracji systemów ERP (Enterprise Resource Planning) z procesami produkcyjnymi, co sprzyja lepszej organizacji pracy i elastyczniejszemu reagowaniu na zmiany rynkowe. Ponadto, wdrażanie technologii takich jak automatyczne systemy sortujące, roboty przemysłowe czy algorytmy uczenia maszynowego znacząco wpływa na optymalizację cyklu produkcyjnego i zwiększenie jego wydajności. W rezultacie, nowoczesne technologie stają się nieodzownym elementem strategii rozwoju firm produkcyjnych, dla których kluczowa jest optymalizacja procesów produkcyjnych, zwiększenie wydajności i utrzymanie konkurencyjności na rynku.

Praktyczne przykłady wdrożeń i ich efekty

Jednym z kluczowych elementów skutecznej optymalizacji linii produkcyjnych jest wdrażanie sprawdzonych rozwiązań, które bezpośrednio przekładają się na zwiększenie wydajności. Przykładowo, w jednej z polskich fabryk z branży motoryzacyjnej wprowadzono system automatycznego monitorowania przestojów maszyny przy użyciu czujników IoT. Dzięki analizie danych w czasie rzeczywistym wykryto powtarzające się błędy w konfiguracji jednej ze stacji montażowych, co pozwoliło na skrócenie przestojów o 25% i zwiększenie ogólnej efektywności linii o 18%. Optymalizacja linii produkcyjnej za pomocą nowoczesnych technologii, takich jak analiza danych, automatyzacja i systemy ERP, pozwala na szybkie identyfikowanie wąskich gardeł i lepsze zarządzanie zasobami. Kolejnym przykładem może być wdrożenie lean manufacturing w zakładzie produkującym opakowania spożywcze – dzięki reorganizacji stanowisk pracy i eliminacji zbędnych operacji czas cyklu został skrócony o 30%, a poziom jakości wzrósł o 12%. Praktyczne przykłady optymalizacji linii produkcyjnych dowodzą, że nawet niewielkie zmiany w organizacji procesu mogą przynieść wymierne korzyści w zakresie wydajności, redukcji kosztów oraz poprawy jakości produktów.