Nowoczesne technologie cięcia metalu – wprowadzenie do tematu

Nowoczesne technologie cięcia metalu odgrywają kluczową rolę w przemyśle obróbki materiałów, umożliwiając precyzyjne, szybkie i ekonomiczne rozdzielanie różnych gatunków metali. Rozwój technologii sprawił, że tradycyjne metody, takie jak cięcie mechaniczne, coraz częściej ustępują innowacyjnym technikom wykorzystującym energię termiczną, wiązki laserowe, wodę pod ciśnieniem czy plazmę. Nowoczesne metody cięcia metalu zapewniają nie tylko większą dokładność, ale również skracają czas produkcji oraz zmniejszają koszty operacyjne. Wprowadzenie zaawansowanych systemów sterowania CNC pozwala na automatyzację procesów i minimalizację błędów ludzkich, co ma kluczowe znaczenie w produkcji masowej i specjalistycznej.

W niniejszym artykule przyjrzymy się najważniejszym nowoczesnym technologiom cięcia metalu, takim jak cięcie laserowe, plazmowe, wodne czy strumieniem abrazyjnym. Omówimy także ich zastosowanie w różnych gałęziach przemysłu, m.in. w przemyśle lotniczym, motoryzacyjnym, budowlanym i energetycznym. Zrozumienie działania i różnic pomiędzy tymi metodami pozwoli na świadomy wybór odpowiedniej technologii w zależności od rodzaju materiału, grubości blachy czy wymagań projektowych. To wprowadzenie stanowi początek kompleksowego przeglądu nowoczesnych technologii cięcia metalu, które na nowo definiują standardy precyzji i wydajności w obróbce metali.

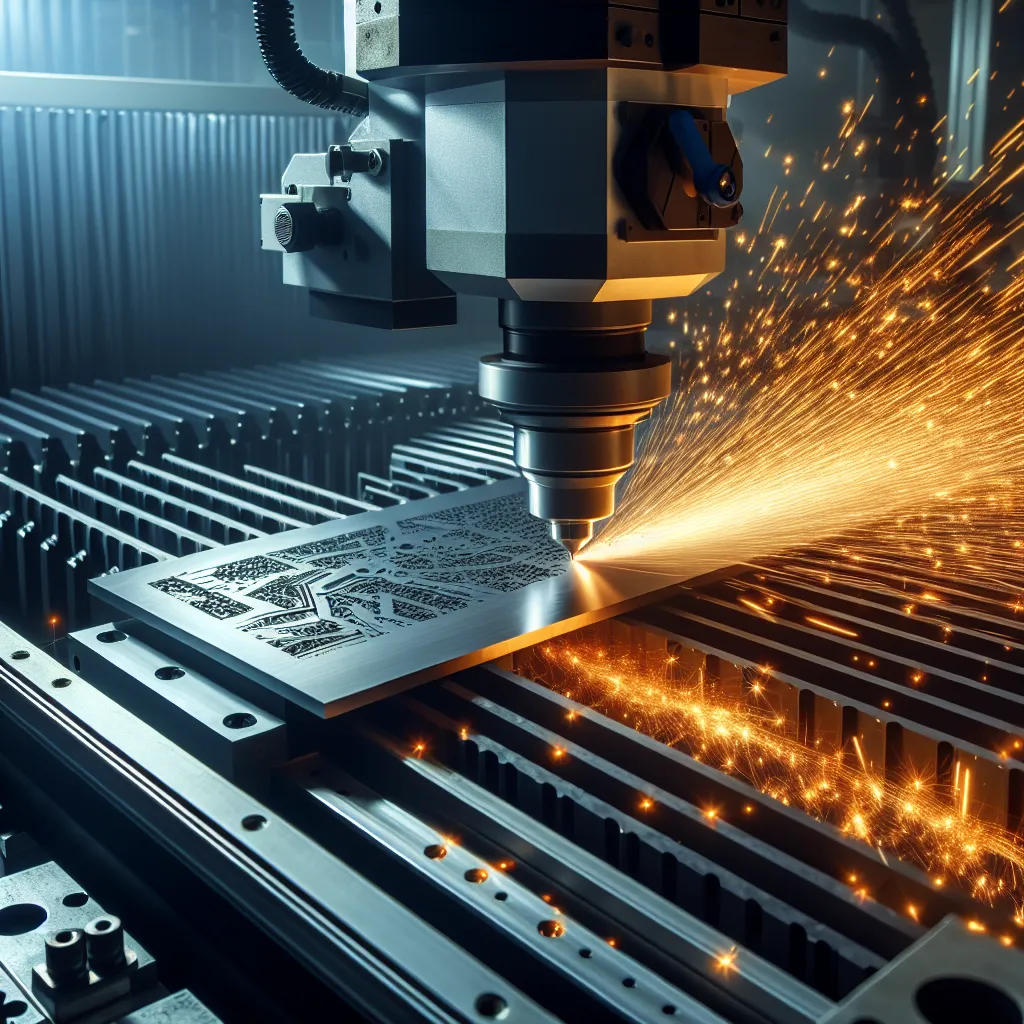

Cięcie laserowe – precyzja i szybkość w jednym

Cięcie laserowe to jedna z najbardziej zaawansowanych i precyzyjnych metod obróbki metali, która zrewolucjonizowała przemysł metalurgiczny i produkcyjny. Dzięki wykorzystaniu skoncentrowanej wiązki lasera możliwe jest niezwykle dokładne cięcie nawet najbardziej skomplikowanych kształtów przy zachowaniu minimalnej tolerancji wymiarowej. Cięcie laserowe metalu zapewnia wyjątkową jakość krawędzi, wysoką powtarzalność oraz minimalne straty materiałowe, co czyni tę technologię niezwykle opłacalną zarówno w produkcji jednostkowej, jak i seryjnej.

Nowoczesne maszyny do cięcia laserowego wykorzystują najczęściej lasery CO₂ lub fibrowe (laser światłowodowy), które charakteryzują się dużą mocą i sprawdzają się w pracy z różnymi rodzajami metalu – od stali nierdzewnej, przez aluminium, aż po miedź i mosiądz. W porównaniu z tradycyjnymi metodami, takimi jak cięcie mechaniczne czy plazmowe, technologia cięcia laserem oferuje znacznie większą precyzję oraz szybkość realizacji, jednocześnie eliminując konieczność dodatkowej obróbki krawędzi.

Warto zaznaczyć, że cięcie laserowe znalazło szerokie zastosowanie w wielu branżach – od motoryzacyjnej i lotniczej, przez przemysł meblarski i dekoracyjny, aż po produkcję urządzeń elektronicznych. Automatyzacja i integracja z systemami CAD/CAM umożliwia szybkie przechodzenie od projektu do finalnego produktu, co przekłada się na elastyczność procesów produkcyjnych. Dzięki temu cięcie laserowe metali staje się obecnie jednym z kluczowych elementów nowoczesnej produkcji przemysłowej.

Pod względem ekonomicznym technologia cięcia laserowego oferuje także niskie koszty eksploatacyjne – brak bezpośredniego kontaktu z materiałem oznacza mniejsze zużycie narzędzi, a precyzyjne cięcie wpływa na ograniczenie odpadów. Wszystkie te zalety sprawiają, że cięcie laserowe uważane jest za technologię przyszłości, idealną do realizacji zarówno prostych, jak i wyjątkowo złożonych projektów w zakresie obróbki metali.

Technologie plazmowe – efektywność w trudnych warunkach

Technologie plazmowe stanowią jedną z najbardziej zaawansowanych metod cięcia metalu, szczególnie wyróżniającą się efektywnością w trudnych warunkach przemysłowych. Cięcie plazmowe to proces, w którym skoncentrowany łuk elektryczny generuje zjonizowany gaz – plazmę – umożliwiającą precyzyjne rozdzielenie nawet bardzo twardych materiałów metalowych. Ta nowoczesna technologia cięcia metalu znajduje szerokie zastosowanie w branżach takich jak budownictwo, produkcja maszyn, przemysł stoczniowy czy motoryzacja, gdzie niezawodność i dokładność są kluczowe.

Jedną z największych zalet technologii plazmowej jest jej zdolność do pracy w niesprzyjających warunkach, np. przy dużej wilgotności, obecności zanieczyszczeń czy zmiennych temperaturach. Dzięki zastosowaniu nowoczesnych systemów sterowania CNC, cięcie plazmowe metalu zapewnia powtarzalność kształtów, precyzyjne krawędzie i minimalną ilość odpadów materiałowych, co znacząco zwiększa efektywność produkcji. Dodatkowo, technologia cięcia plazmowego umożliwia operowanie na grubych blachach stalowych, nierdzewnych oraz materiałach przewodzących prąd, co czyni ją niezwykle wszechstronną w zastosowaniach przemysłowych.

Cięcie plazmowe w trudnych warunkach to nie tylko skuteczność, ale również oszczędność czasu i kosztów operacyjnych. Nowoczesne źródła plazmy o wysokiej mocy pozwalają na szybkie i precyzyjne cięcie bez konieczności czasochłonnego przygotowywania powierzchni czy stosowania dodatkowych środków chłodzących. Dzięki temu technologia ta zyskuje na popularności w zakładach produkcyjnych oraz warsztatach usługowych, które poszukują solidnych i wydajnych metod obróbki metali.

Cięcie wodą – siła pod wysokim ciśnieniem

Jedną z najbardziej wszechstronnych i ekologicznych metod obróbki metalu jest cięcie wodą, znane także jako cięcie strumieniem wodnym pod wysokim ciśnieniem. Ta nowoczesna technologia cięcia metalu zyskuje coraz większą popularność w przemyśle, dzięki swojej precyzji, wydajności i niskiej ingerencji w strukturę materiału. Proces polega na skierowaniu wąskiego strumienia wody pod ekstremalnym ciśnieniem – nawet do 6000 bar – na powierzchnię metalu. W przypadku twardszych materiałów, takich jak stal nierdzewna lub tytan, do wody dodaje się ścierniwo (najczęściej garnet), co dodatkowo zwiększa zdolność cięcia.

Cięcie wodą umożliwia obróbkę szerokiego wachlarza metali – od aluminium, przez miedź, aż po bardzo twarde i wytrzymałe stopy przemysłowe. Kluczową zaletą tej technologii jest brak wpływu temperatury cięcia na materiał – proces jest wykonywany na zimno, co eliminuje ryzyko odkształceń, utwardzenia cieplnego czy zmian strukturalnych. Dzięki temu możliwe jest zachowanie integralności i właściwości mechanicznych obrabianych elementów, co ma istotne znaczenie w branżach takich jak lotnictwo, energetyka czy przemysł precyzyjny.

W kontekście nowoczesnych technologii cięcia metalu, cięcie wodą wyróżnia się także wysoką dokładnością – tolerancje dochodzące do ±0,1 mm sprawiają, że metoda ta nadaje się zarówno do produkcji jednostkowej, jak i seryjnej. Dodatkowo technologia waterjet umożliwia cięcie skomplikowanych kształtów i konturów bez potrzeby dalszej obróbki wykańczającej. Niewątpliwym atutem jest również niski poziom hałasu i brak emisji szkodliwych substancji, co czyni tę metodę bezpieczną dla operatorów oraz przyjazną dla środowiska. Cięcie strumieniem wodnym stanowi obecnie jedną z najbardziej uniwersalnych i nowoczesnych metod cięcia metali, odpowiadającą na rosnące wymagania współczesnego przemysłu.

Zastosowanie cięcia metalu w przemyśle ciężkim i motoryzacyjnym

Współczesne technologie cięcia metalu odgrywają kluczową rolę w przemyśle ciężkim i branży motoryzacyjnej, gdzie precyzja, wydajność oraz niezawodność procesów produkcyjnych są niezbędne dla zapewnienia wysokiej jakości wyrobów końcowych. W szczególności, metody takie jak cięcie laserowe, cięcie plazmowe oraz cięcie wodą (waterjet) zdobywają coraz większe zastosowanie w produkcji elementów konstrukcyjnych, komponentów samochodowych czy podzespołów maszyn przemysłowych. Zastosowanie nowoczesnych metod cięcia metalu pozwala nie tylko na skrócenie czasu obróbki, ale także na znaczną redukcję strat materiałowych oraz poprawę efektywności energetycznej całego procesu.

W przemyśle ciężkim, zwłaszcza w sektorach takich jak budowa statków, wytwarzanie maszyn oraz konstrukcje stalowe, wykorzystuje się technologie cięcia termicznego – szczególnie cięcie plazmowe i tlenowe. Dzięki nim możliwe jest efektywne rozdzielanie grubych blach stalowych i elementów wielkogabarytowych, co ma kluczowe znaczenie przy produkcji dużych struktur. Z kolei w branży motoryzacyjnej duży nacisk kładzie się na precyzję i powtarzalność – dlatego główną technologią stosowaną przy produkcji karoserii, układów wydechowych oraz elementów nadwozia jest cięcie laserowe CNC, które umożliwia uzyskanie bardzo dokładnych kształtów przy zachowaniu minimalnych tolerancji wymiarowych.

Zaawansowane technologie cięcia metalu w motoryzacji wykorzystywane są również na etapie prototypowania pojazdów oraz przy produkcji krótkoseryjnej, gdzie elastyczność procesów wytwórczych ma ogromne znaczenie. W tym kontekście coraz większą rolę odgrywa również cięcie wodą – zwłaszcza w przypadku obróbki materiałów kompozytowych i metali trudnoobrabialnych. Zastosowanie technologii cięcia metalu w przemyśle motoryzacyjnym i ciężkim wpływa zatem nie tylko na tempo produkcji, ale także na jakość i innowacyjność końcowych produktów, zapewniając przedsiębiorstwom przewagę konkurencyjną na rynku globalnym.

Przyszłość technologii cięcia – automatyzacja i sztuczna inteligencja

Przyszłość technologii cięcia metalu coraz bardziej zdominowana jest przez automatyzację i zastosowanie sztucznej inteligencji (AI), które rewolucjonizują cały proces produkcyjny. Nowoczesne technologie cięcia metalu, takie jak cięcie laserowe, plazmowe czy wodne, są coraz częściej integrowane z inteligentnymi systemami sterowania, które wykorzystują algorytmy uczenia maszynowego do optymalizacji parametrów cięcia w czasie rzeczywistym. Automatyzacja w technologii cięcia metalu pozwala nie tylko na zwiększenie wydajności i dokładności pracy, ale również na znaczną redukcję kosztów operacyjnych oraz minimalizację marnotrawstwa materiałowego.

Dzięki wykorzystaniu sztucznej inteligencji w procesach cięcia metalu, maszyny są w stanie samodzielnie rozpoznawać rodzaj materiału, dostosowywać parametry cięcia oraz prognozować zużycie komponentów, co przekłada się na skrócenie przestojów i wyższą jakość wyrobów. Systemy typu Industry 4.0, stanowiące połączenie automatyzacji z analizą danych, umożliwiają pełne monitorowanie i zdalne zarządzanie procesami cięcia, co otwiera nowe możliwości dla przemysłu metalurgicznego, stoczniowego, motoryzacyjnego oraz lotniczego.

Inwestycje w automatyczne linie do cięcia metalu wyposażone w sztuczną inteligencję stają się kluczowym trendem w rozwoju nowoczesnych zakładów produkcyjnych. Oczekuje się, że w najbliższych latach technologie cięcia metalu zintegrowane z AI będą jeszcze bardziej zaawansowane, umożliwiając pełną autonomię procesu cięcia i zwiększając konkurencyjność firm na rynku globalnym. W kontekście ciągłego rozwoju cyfryzacji przemysłu, automatyzacja cięcia metalu i sztuczna inteligencja stają się fundamentem nowej ery obróbki materiałów.