Zastosowanie technologii laserowej w cięciu metali

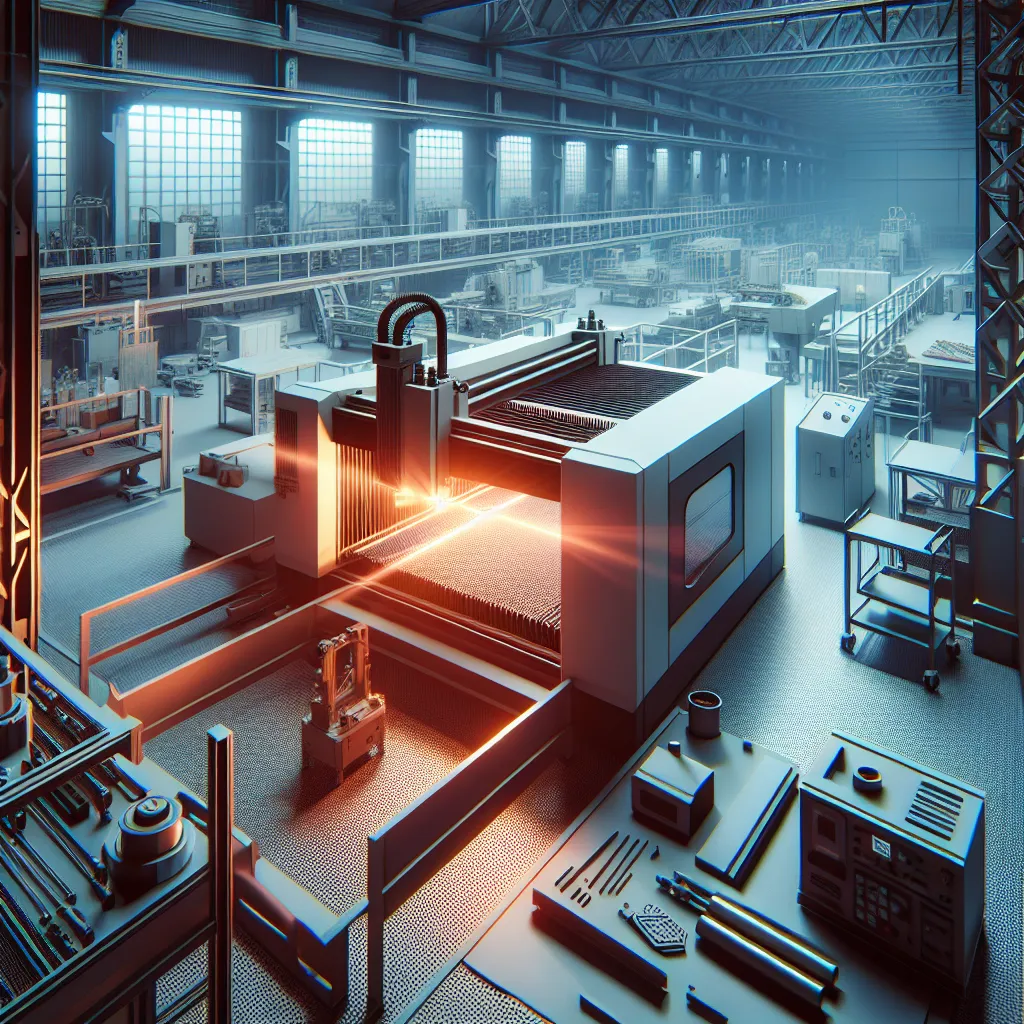

Technologia laserowego cięcia metalu znajduje szerokie zastosowanie w nowoczesnym przemyśle dzięki swojej wyjątkowej precyzji i wydajności. Laserowe cięcie metali pozwala na szybkie i dokładne kształtowanie zarówno cienkich, jak i grubych blach przy minimalnych stratach materiału. Dzięki zastosowaniu wiązki laserowej o dużej mocy, możliwe jest cięcie różnorodnych materiałów, takich jak stal nierdzewna, aluminium, miedź czy tytan, co znacząco zwiększa elastyczność produkcji. Technologia ta wykorzystywana jest w wielu branżach – od motoryzacji, przez przemysł lotniczy, aż po produkcję urządzeń medycznych, gdzie liczy się każdy milimetr precyzji.

Cięcie laserowe metali oferuje także znaczne korzyści ekonomiczne – proces jest zautomatyzowany, co pozwala na redukcję kosztów pracy i zwiększenie powtarzalności. Nowoczesne maszyny CNC do cięcia laserowego zapewniają również możliwość integracji z systemami CAD/CAM, co skraca czas produkcji elementów od projektu do realizacji. Dzięki tym zaletom, laserowe cięcie metalu staje się standardem w zakładach produkcyjnych dążących do optymalizacji procesów i poprawy jakości swoich wyrobów. Zastosowanie technologii laserowej w cięciu metali to inwestycja w dokładność, efektywność i konkurencyjność na rynku przemysłowym.

Zalety precyzyjnego cięcia laserowego w produkcji przemysłowej

Laserowe cięcie metalu to jedna z najnowocześniejszych i najefektywniejszych metod obróbki stosowanych w przemyśle. Dzięki zaawansowanej technologii, cięcie laserowe oferuje szereg istotnych zalet, które wpływają na poprawę jakości, wydajności oraz opłacalności procesów produkcyjnych. Jedną z kluczowych korzyści tej technologii jest niezwykła precyzja. Laser umożliwia uzyskanie bardzo dokładnych krawędzi i minimalnych tolerancji, co ma szczególne znaczenie w produkcji elementów o złożonej geometrii czy w branżach wymagających wysokiej dokładności, takich jak motoryzacja, lotnictwo czy przemysł elektroniczny.

Precyzyjne cięcie laserowe metalu pozwala również na redukcję strat materiałowych, ponieważ wiązka laserowa generuje bardzo wąski szczelinę cięcia. Dzięki temu możliwe jest maksymalne wykorzystanie surowca, co przekłada się na niższe koszty produkcji i mniejsze zużycie zasobów. Kolejną zaletą cięcia laserowego jest minimalizacja konieczności dalszej obróbki – gładkie i czyste krawędzie eliminują potrzebę szlifowania czy frezowania, przyspieszając tym samym cały proces produkcyjny.

Warto również podkreślić, że laserowe cięcie metalu charakteryzuje się dużą szybkością oraz powtarzalnością. Wysoka prędkość cięcia sprawia, że metoda ta doskonale sprawdza się zarówno przy produkcji masowej, jak i w wytwarzaniu krótkich serii detali. Automatyzacja procesu, możliwość programowania parametrów cięcia oraz integracja z systemami CAD/CAM pozwala osiągnąć znaczną efektywność procesu i zwiększyć konkurencyjność zakładów produkcyjnych na rynku.

Podsumowując, zalety precyzyjnego cięcia laserowego w produkcji przemysłowej obejmują dokładność, oszczędność materiału, ograniczenie obróbki końcowej oraz zwiększoną wydajność. Technologia ta staje się coraz bardziej powszechna i stanowi nieodzowny element nowoczesnych linii produkcyjnych w wielu branżach przemysłu.

Innowacje w laserowej obróbce metali

Innowacje w laserowej obróbce metali odgrywają kluczową rolę w dynamicznym rozwoju przemysłu, wprowadzając nowoczesne technologie zwiększające precyzję, szybkość i energooszczędność procesu cięcia metalu. W ostatnich latach szczególnie dużą popularność zdobywają systemy laserowe oparte na technologii światłowodowej (fiber laser), które oferują wyższą wydajność i lepszą jakość cięcia w porównaniu do tradycyjnych laserów CO₂. Dzięki lepszej koncentracji wiązki świetlnej, laser światłowodowy pozwala na cięcie nawet bardzo cienkich i grubych blach z zachowaniem niesamowitej dokładności.

Współczesne systemy CNC do cięcia laserowego metalu integrują zaawansowane algorytmy sterujące i sztuczną inteligencję, co umożliwia automatyzację procesu oraz optymalizację układu cięcia na arkuszu materiału. Tego typu innowacyjne rozwiązania znacząco redukują ilość odpadów, obniżają koszty produkcji oraz zwiększają powtarzalność cięć. Ponadto, innowacje obejmują również systemy kontroli jakości w czasie rzeczywistym, które monitorują parametry procesu, takie jak temperatura czy stabilność wiązki, co pozwala eliminować potencjalne błędy jeszcze przed ich wystąpieniem.

Coraz większe znaczenie w laserowej obróbce metali zyskują także technologie hybrydowe, łączące laserowe cięcie z innymi metodami, np. z gięciem lub spawaniem, co zwiększa funkcjonalność jednego urządzenia w zautomatyzowanej linii produkcyjnej. Wprowadzenie robotów współpracujących (cobotów) dodatkowo usprawnia pracę operatorów, zwiększając bezpieczeństwo i skracając czas realizacji zleceń. Dzięki tym technologicznym innowacjom, laserowe cięcie metalu pozostaje nie tylko najbardziej precyzyjną, ale też wyjątkowo efektywną metodą obróbki w nowoczesnym przemyśle.

Porównanie cięcia laserowego z tradycyjnymi metodami

Laserowe cięcie metalu to jedna z najnowocześniejszych technologii stosowanych w przemyśle, która pod względem precyzji i efektywności wyraźnie przewyższa tradycyjne metody obróbki, takie jak cięcie mechaniczne, piłowanie czy cięcie tlenowe. W porównaniu do tych starszych technik, cięcie laserowe oferuje znacznie większą dokładność wymiarową – możliwe jest osiąganie tolerancji poniżej 0,1 mm, co czyni tę metodę idealną dla branż wymagających najwyższej jakości, takich jak motoryzacja, lotnictwo czy produkcja urządzeń medycznych.

Kluczowym atutem cięcia laserowego jest jego bezdotykowy charakter – wiązka lasera skupia potężną energię na bardzo małej powierzchni, co pozwala na czyste, gładkie krawędzie bez deformacji termicznej obrabianego materiału. W przeciwieństwie do cięcia plazmowego czy mechanicznego, nie występuje tu zużycie narzędzi, co znacznie obniża koszty eksploatacyjne i zwiększa powtarzalność procesu. Ponadto, cięcie laserowe umożliwia pracę z szerokim zakresem materiałów, od stali nierdzewnej, przez aluminium, aż po miedź i tytan, zachowując wysoką jakość przy różnych grubościach blach.

W aspekcie efektywności produkcyjnej, cięcie metalu laserem pozwala na redukcję czasu obróbki dzięki dużej prędkości cięcia oraz możliwości automatyzacji procesu. Tradycyjne metody, takie jak cięcie piłą taśmową czy tlenowo-gazowe, wymagają znacznie więcej czasu i często potrzebują dodatkowej obróbki końcowej w celu usunięcia gratu lub poprawy krawędzi. W przeciwieństwie do nich, laser zapewnia minimalną ilość odpadów materiałowych i eliminuje konieczność dodatkowych operacji, co przekłada się na zwiększenie wydajności i oszczędność surowców.

Porównując cięcie laserowe metalu z konwencjonalnymi technologiami, wyraźnie widać przewagę lasera w zakresie precyzji, jakości wykończenia, prędkości realizacji zleceń oraz niższych kosztów długofalowych. Dlatego w wielu gałęziach przemysłu obróbka metali laserem staje się preferowaną techniką, wspierając nowoczesną produkcję seryjną i jednostkową.

Jak laserowe cięcie wpływa na efektywność produkcji

Laserowe cięcie metalu to jedna z najbardziej nowoczesnych i precyzyjnych metod obróbki materiałów, która znacząco wpływa na efektywność produkcji przemysłowej. Dzięki zastosowaniu technologii laserowej możliwe jest szybkie, dokładne i powtarzalne cięcie nawet najbardziej wymagających detali z metali takich jak stal nierdzewna, aluminium czy miedź. Precyzyjne cięcie laserowe minimalizuje straty materiałowe, redukuje ilość odpadów oraz eliminuje konieczność dodatkowej obróbki krawędzi, co przekłada się bezpośrednio na skrócenie czasu produkcji i zmniejszenie kosztów operacyjnych.

W porównaniu do tradycyjnych metod, takich jak cięcie plazmowe czy mechaniczne, cięcie laserowe metalu oferuje znacznie wyższą jakość i powtarzalność detali, co szczególnie ważne jest przy produkcji seryjnej. Technologia ta umożliwia także szybkie przeprojektowanie detalu i wprowadzenie zmian na etapie projektowym bez konieczności przerywania procesu produkcyjnego. Automatyzacja procesu cięcia laserowego, integracja z systemami CAD/CAM oraz precyzyjna kontrola parametrów pracy lasera pozwalają na osiągnięcie maksymalnej efektywności produkcji przy jednoczesnym zachowaniu wysokich standardów jakościowych i niższych użyciach energii.

Przyszłość cięcia metalu – rola technologii laserowej

Przyszłość cięcia metalu w przemyśle bez wątpienia należy do technologii laserowej, która dzięki swojej precyzji, szybkości i wszechstronności zdobywa coraz szersze zastosowanie w wielu branżach. W porównaniu z tradycyjnymi metodami obróbki, takimi jak cięcie mechaniczne czy płomieniowe, laserowe cięcie metalu oferuje znacznie większą dokładność oraz niższe koszty eksploatacji w dłuższej perspektywie. Innowacyjne systemy CNC w połączeniu z wysoce wydajnymi źródłami lasera, takimi jak lasery światłowodowe (fiber laser), pozwalają uzyskać doskonałą jakość krawędzi, minimalizując potrzebę dodatkowej obróbki.

Dynamiczny rozwój technologii laserowej ma kluczowe znaczenie dla przemysłu lotniczego, motoryzacyjnego, budowlanego i elektronicznego, gdzie zapotrzebowanie na precyzyjne elementy o wysokiej trwałości ciągle rośnie. Automatyzacja procesów cięcia laserowego pozwala nie tylko na zwiększenie wydajności produkcji, ale także na optymalizację zużycia materiałów i energii. W nadchodzących latach możemy spodziewać się jeszcze bardziej zaawansowanych rozwiązań, takich jak integracja systemów cięcia laserowego z technologią sztucznej inteligencji i uczenia maszynowego. Dzięki temu możliwe będzie jeszcze dokładniejsze dostosowanie parametrów cięcia do rodzaju metalu i jego grubości, co zwiększy precyzję oraz efektywność całego procesu.

Laserowe cięcie metalu staje się również bardziej ekologiczne – mniejsze zużycie energii i brak konieczności stosowania dodatkowych substancji chemicznych w procesie obróbki to istotne zalety w kontekście zrównoważonej produkcji. W miarę jak technologia ta będzie się rozwijać, jej dostępność stanie się większa również dla małych i średnich przedsiębiorstw, co zmieni sposób, w jaki branża przemysłowa podchodzi do obróbki metali. Laserowe cięcie metalu to nie tylko obecny standard w zaawansowanej produkcji, ale i przyszłość przemysłu, oparta na innowacyjnych, precyzyjnych i energooszczędnych rozwiązaniach.