Czym jest frezowanie CNC i jak działa?

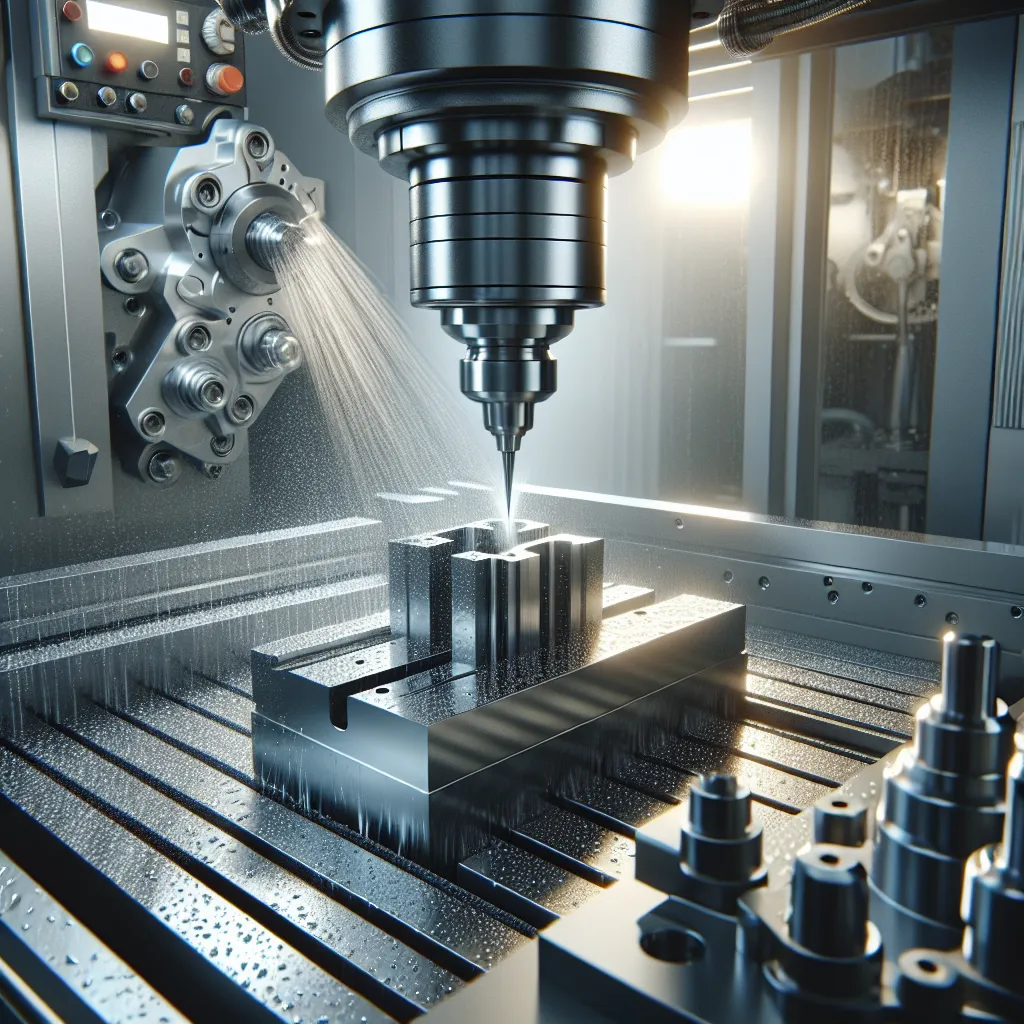

Frezowanie CNC (Computerized Numerical Control) to zaawansowana technika obróbki metalu, która wykorzystuje komputerowo sterowane maszyny do precyzyjnego formowania i kształtowania detali. Proces ten polega na usuwaniu nadmiaru materiału z obrabianego przedmiotu za pomocą obracających się narzędzi skrawających – tzw. frezów. W przeciwieństwie do tradycyjnych metod obróbki, frezowanie CNC zapewnia wyjątkową dokładność i powtarzalność, co czyni je niezastąpionym w produkcji komponentów o wysokich wymaganiach technicznych.

Maszyny CNC działają na podstawie specjalnie przygotowanych programów, najczęściej w języku G-code, które sterują ruchem narzędzi i stołu roboczego w trzech (a często nawet pięciu) osiach. Proces rozpoczyna się od stworzenia projektu w programie CAD (Computer-Aided Design), a następnie konwersji go na format CAM (Computer-Aided Manufacturing), który zawiera szczegółowe instrukcje dla maszyny CNC. Dzięki temu frezowanie CNC umożliwia wykonanie skomplikowanych kształtów z zachowaniem niezwykle ciasnych tolerancji wymiarowych i wysokiej jakości powierzchni.

W praktyce frezowanie CNC znajduje zastosowanie w wielu branżach, takich jak przemysł lotniczy, motoryzacyjny, medyczny czy energetyczny. Wszystko dzięki możliwościom oferowanym przez komputerowo sterowane technologie, które pozwalają na szybkie, efektywne i bezbłędne przetwarzanie metali — od aluminium i miedzi, po stal nierdzewną czy twarde stopy. Precyzyjna obróbka CNC stanowi fundament nowoczesnej produkcji, gwarantując nie tylko oszczędność czasu, ale również minimalizację strat materiałowych.

Zalety precyzyjnej obróbki metalu metodą CNC

Frezowanie CNC, będące jednym z najbardziej zaawansowanych procesów obróbki metalu, oferuje szereg korzyści, które czynią tę technologię nieodzowną w nowoczesnym przemyśle. Jedną z kluczowych zalet precyzyjnej obróbki metalu metodą CNC jest wyjątkowa dokładność wymiarowa, którą trudno osiągnąć przy użyciu tradycyjnych technik. Dzięki zaawansowanemu sterowaniu komputerowemu frezarki CNC zapewniają powtarzalność nawet najbardziej złożonych kształtów i detali, co pozwala uzyskać idealne odwzorowanie projektu bez ryzyka błędów ludzkich.

Precyzyjna obróbka CNC umożliwia również znaczącą redukcję strat materiałowych, co przekłada się na niższe koszty produkcji i większą efektywność wykorzystania surowców. Dodatkowo, wykorzystanie frezarek CNC pozwala na realizowanie skomplikowanych operacji na jednym stanowisku roboczym, co znacząco skraca czas produkcji i eliminuje konieczność przemieszczania elementów między różnymi maszynami. To z kolei przekłada się na zwiększenie wydajności procesów technologicznych i przyspieszenie realizacji zleceń.

Kolejnym atutem precyzyjnej obróbki metali za pomocą CNC jest jej wszechstronność – maszyny CNC mogą obrabiać różnorodne materiały, od stali po lekkie metale, aluminium czy tworzywa sztuczne, z zachowaniem tej samej wysokiej precyzji. To sprawia, że frezowanie CNC jest idealnym rozwiązaniem zarówno dla prototypowania, jak i produkcji na dużą skalę. Dzięki temu technologia ta znajduje zastosowanie w wielu branżach, takich jak przemysł lotniczy, motoryzacyjny, medyczny czy elektroniczny.

Rodzaje frezarek CNC i ich zastosowanie w przemyśle

Współczesne frezowanie CNC odgrywa kluczową rolę w precyzyjnej obróbce metalu, a wybór odpowiedniego typu frezarki ma bezpośredni wpływ na efektywność i jakość produkcji. Wyróżnia się kilka podstawowych rodzajów frezarek CNC, z których każda znajduje swoje zastosowanie w różnych gałęziach przemysłu. Jednym z najczęściej stosowanych typów są frezarki 3-osiowe, które idealnie sprawdzają się przy standardowej obróbce powierzchni płaskich oraz prostych kształtów przestrzennych – szczególnie w produkcji seryjnej detali metalowych o umiarkowanej złożoności. Z kolei frezarki 4- i 5-osiowe pozwalają na jednoczesne operowanie narzędziem w wielu płaszczyznach, co umożliwia obróbkę skomplikowanych geometrii bez potrzeby zmiany ustawienia przedmiotu – ma to ogromne znaczenie np. w przemyśle lotniczym, automotive czy medycznym, gdzie precyzja jest kluczowa.

Innym ważnym typem są frezarki bramowe CNC, przeznaczone do obróbki bardzo dużych i ciężkich elementów, np. blach konstrukcyjnych czy kadłubów maszyn. Ich mocna konstrukcja zapewnia stabilność podczas obróbki, a duży zakres roboczy pozwala na produkcję wielkogabarytowych komponentów przemysłowych. Frezarki pionowe CNC cechuje kompaktowa budowa i uniwersalność, dzięki czemu są często wykorzystywane w mniejszych zakładach mechanicznych oraz przy produkcji prototypów. W zaawansowanym przemyśle stosuje się również frezarki poziome CNC, które oferują większą sztywność i możliwość lepszego odprowadzania wiórów – co jest istotne w obróbce metalów trudnoskrawalnych.

Wybór odpowiedniej frezarki CNC zależy więc od rodzaju obrabianego materiału, poziomu złożoności detalu oraz wymagań dotyczących precyzji i wydajności procesu. Znajomość i zastosowanie różnych typów frezarek CNC pozwala zoptymalizować produkcję, skrócić czas obróbki oraz zminimalizować ryzyko błędów produkcyjnych, co czyni je nieodłącznym elementem nowoczesnych systemów przemysłowych. Właściwe dopasowanie maszyny do specyfiki zadania to kluczowy aspekt skutecznego frezowania CNC w każdej branży przemysłowej.

Kluczowe parametry wpływające na jakość frezowania

Jednym z najważniejszych czynników decydujących o skuteczności i jakości frezowania CNC jest odpowiedni dobór parametrów skrawania. Kluczowe parametry wpływające na jakość frezowania metalu to przede wszystkim prędkość obrotowa wrzeciona, posuw narzędzia, głębokość skrawania oraz rodzaj i stan techniczny narzędzia skrawającego. Precyzyjna obróbka CNC wymaga optymalizacji tych wartości, aby osiągnąć najwyższą jakość powierzchni obrabianej oraz zminimalizować zużycie narzędzi.

Prędkość obrotowa oraz posuw mają bezpośredni wpływ na obciążenia termiczne i mechaniczne działające na materiał oraz na samo narzędzie. Zbyt wysokie wartości mogą prowadzić do nadmiernego zużycia ostrzy frezów lub przegrzania obrabianego materiału, co z kolei pogarsza jakość wykończenia. Z drugiej strony, zbyt małe parametry skutkują spadkiem efektywności procesu i wydłużeniem czasu obróbki CNC.

Głębokość skrawania jest równie istotnym elementem – powinna być dostosowana do właściwości materiału i możliwości maszyny CNC. Przekroczenie optymalnych wartości może prowadzić do drgań, błędów wymiarowych i uszkodzenia powierzchni detalu. Znaczenie ma również dobór odpowiedniego rodzaju freza – jego geometria, powłoka i materiał wykonania wpływają na trwałość narzędzia oraz precyzję skrawania.

Nie można również pominąć wpływu chłodzenia oraz sposobu mocowania obrabianego elementu. Stabilne zamocowanie przedmiotu oraz skuteczne odprowadzanie ciepła znacząco przyczyniają się do uzyskania wysokiej precyzji frezowania CNC i zmniejszenia ryzyka wystąpienia błędów obróbczych. Zrozumienie i odpowiednie ustawienie tych parametrów to podstawa precyzyjnej obróbki metali na frezarkach CNC.

Nowoczesne technologie wspierające proces frezowania CNC

Współczesne frezowanie CNC to nie tylko kwestia precyzyjnej obróbki metalu, lecz złożony proces technologiczny wspierany przez nowoczesne rozwiązania cyfrowe. Technologie wspomagające frezowanie CNC odgrywają kluczową rolę w zapewnieniu maksymalnej dokładności, efektywności oraz powtarzalności produkcji. Do najważniejszych innowacji zalicza się przede wszystkim zaawansowane oprogramowanie CAD/CAM, które umożliwia projektowanie komponentów oraz generowanie optymalnych ścieżek narzędzi. Dzięki temu możliwe jest przyspieszenie całego procesu produkcyjnego, skrócenie czasu przygotowania oraz zwiększenie precyzji nawet przy najbardziej skomplikowanych kształtach.

Kolejnym istotnym aspektem są inteligentne systemy sterowania numerycznego (CNC), które wspierają automatyzację i monitorowanie procesu frezowania w czasie rzeczywistym. Nowoczesne centra obróbcze wyposażone w sensory i systemy diagnostyczne umożliwiają ciągłą kontrolę parametrów pracy, co przekłada się na zmniejszenie ryzyka błędów produkcyjnych oraz zmniejszenie zużycia narzędzi. Coraz częściej stosuje się także technologie takie jak Internet Rzeczy (IoT) oraz sztuczna inteligencja, które pozwalają na analizę danych produkcyjnych i optymalizację procesów obróbki w czasie rzeczywistym.

Nie można również pominąć wpływu nowoczesnych materiałów narzędziowych oraz chłodzenia – frezy pokrywane powłokami ceramicznymi i nanotechnologicznymi zapewniają większą trwałość i skuteczność obróbki, zwłaszcza przy pracy z twardymi stopami metali. Zastosowanie chłodzenia mgłą olejową (MQL) lub chłodzenia kriogenicznego pozwala na lepsze odprowadzanie ciepła, co znacząco zwiększa jakość powierzchni obrabianej i przedłuża żywotność narzędzi.

Podsumowując, nowoczesne technologie wspierające frezowanie CNC to fundament dzisiejszej precyzyjnej obróbki metalu. Integracja zaawansowanego oprogramowania, inteligentnych systemów sterowania, analityki danych oraz nowoczesnych narzędzi pozwala przedsiębiorstwom zwiększyć wydajność produkcji, zminimalizować odpady i osiągnąć najwyższy poziom dokładności, który jest niezbędny w branżach takich jak lotnictwo, motoryzacja czy medycyna.