Rewolucja w przemyśle: Automatyzacja produkcji dzięki maszynom CNC

Rewolucja w przemyśle produkcyjnym nabrała nowego wymiaru dzięki dynamicznemu rozwojowi technologii CNC (Computerized Numerical Control). Automatyzacja produkcji z użyciem maszyn CNC to jedno z kluczowych osiągnięć Przemysłu 4.0, które fundamentalnie zmieniło sposób wytwarzania komponentów w wielu sektorach – od motoryzacji i lotnictwa, aż po elektronikę i przemysł medyczny. Wprowadzenie zautomatyzowanych obrabiarek CNC nie tylko znacząco zwiększyło efektywność i precyzję procesów produkcyjnych, ale także przyczyniło się do obniżenia kosztów operacyjnych i zmniejszenia udziału pracy ręcznej w trudnych warunkach przemysłowych.

Maszyny CNC umożliwiają pełne sterowanie procesem produkcyjnym za pomocą oprogramowania, co pozwala na powtarzalność, szybkie przezbrojenia i minimalizację błędów. Dzięki automatyzacji produkcji CNC, firmy mogą realizować skomplikowane projekty z dużą dokładnością przy jednoczesnym zachowaniu wysokiej jakości. Istotną zaletą jest też możliwość pracy maszyn w trybie 24/7, co maksymalizuje wydajność i skraca czas realizacji zamówień. Rewolucja w przemyśle zapoczątkowana przez technologię CNC to krok w stronę inteligentnego zakładu produkcyjnego, w którym każda operacja jest optymalizowana pod kątem czasu, kosztu i jakości.

Wdrożenie automatyzacji produkcji CNC staje się coraz bardziej dostępne również dla małych i średnich przedsiębiorstw dzięki spadającym kosztom inwestycji w nowoczesne maszyny. Zwiększona elastyczność produkcji pozwala firmom łatwo dostosować się do zmieniającego się popytu i skrócić czas wprowadzenia nowego produktu na rynek. W związku z tym, automatyzacja za pomocą maszyn CNC nie tylko podnosi konkurencyjność, ale także stanowi fundament dla przyszłościowego rozwoju produkcji przemysłowej.

Jak maszyny CNC zmieniają oblicze współczesnych linii produkcyjnych

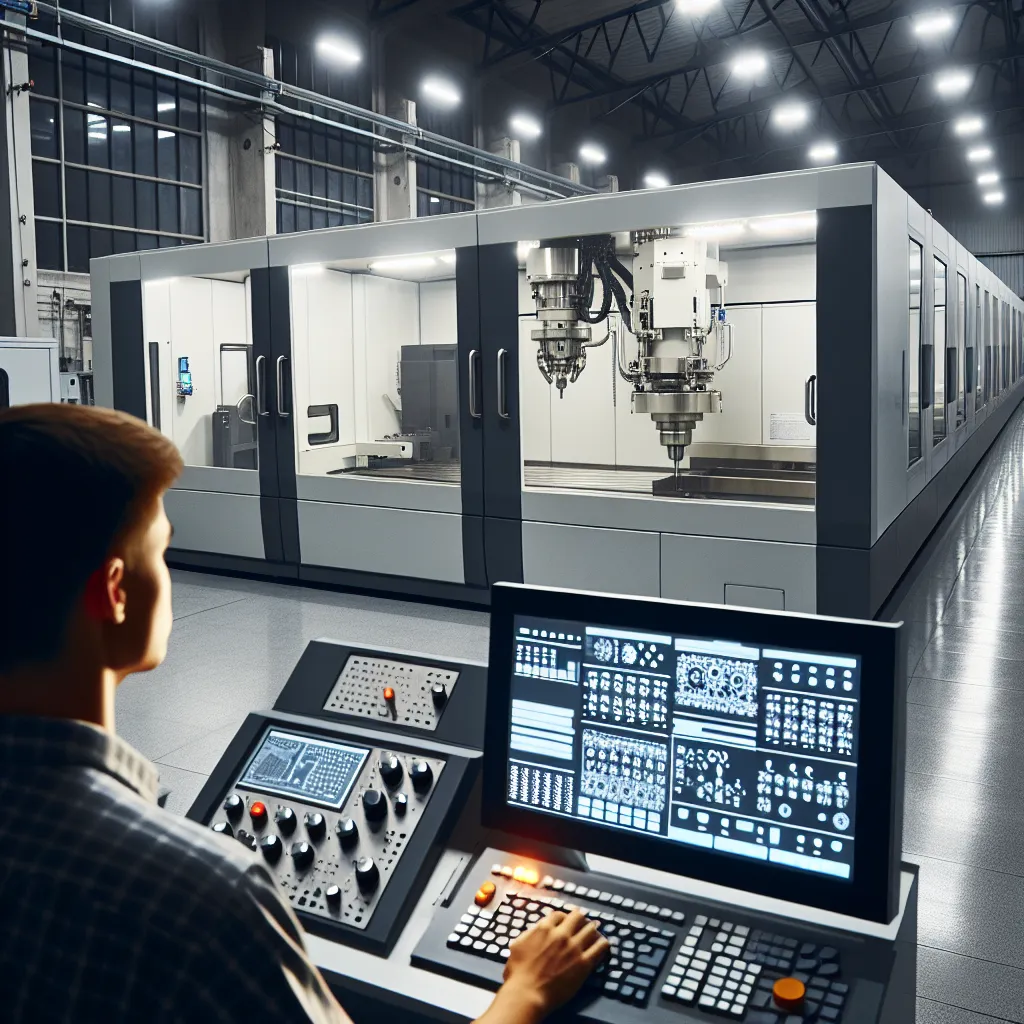

Maszyny CNC (Computerized Numerical Control) odgrywają kluczową rolę w procesie automatyzacji produkcji, znacząco zmieniając oblicze współczesnych linii produkcyjnych. Dzięki precyzji, powtarzalności i możliwości pracy przez całą dobę, technologie CNC stanowią podstawę nowoczesnego przemysłu wytwórczego. Zastosowanie maszyn CNC w automatyzacji procesów produkcyjnych pozwala na znaczące zwiększenie efektywności i jakości wyrobów, co czyni je nieodzownym elementem przemysłu 4.0.

Przede wszystkim, maszyny CNC eliminują wiele błędów ludzkich, które mogą wystąpić przy ręcznym obróbczaniu materiałów. Dzięki sterowaniu komputerowemu, każda operacja — od frezowania i toczenia, po wiercenie czy cięcie laserowe — może być wykonana z niezwykłą dokładnością. To z kolei przekłada się na niższe koszty produkcji i skrócenie czasu realizacji zamówień. W wielu branżach, takich jak motoryzacja, lotnictwo czy produkcja elektroniki, automatyzacja procesów produkcyjnych z użyciem CNC umożliwia natychmiastowe wprowadzanie zmian w projektach i szybkie przestawienie linii produkcyjnej na nowe modele produktów.

Nowoczesne linie produkcyjne coraz częściej integrują maszyny CNC z innymi technologiami, takimi jak roboty przemysłowe, systemy wizyjne czy sztuczna inteligencja. Dzięki temu możliwe jest tworzenie inteligentnych systemów produkcyjnych, które potrafią samodzielnie reagować na dane z czujników, optymalizować parametry pracy i dostosowywać się do zmieniającego się zapotrzebowania. Taka elastyczność i samodzielność systemów opartych na CNC to podstawowy czynnik zwiększenia konkurencyjności przedsiębiorstw produkcyjnych na rynku krajowym i międzynarodowym.

Podsumowując, maszyny CNC rewolucjonizują sposób, w jaki funkcjonują współczesne linie produkcyjne. Automatyzacja produkcji z ich udziałem nie tylko zwiększa precyzję i wydajność, ale też otwiera nowe możliwości w zakresie personalizacji produktów, redukcji odpadów oraz szybkiego wdrażania innowacji technologicznych. Inwestycja w nowoczesne centra obróbcze CNC staje się dziś kluczowym elementem strategii rozwoju każdej firmy przemysłowej dążącej do uzyskania przewagi konkurencyjnej.

Efektywność i precyzja – kluczowe zalety automatyzacji CNC

Efektywność i precyzja to dwa najważniejsze czynniki, które decydują o przewadze, jaką daje automatyzacja produkcji z użyciem maszyn CNC nad tradycyjnymi metodami obróbki. Maszyny CNC (Computerized Numerical Control) umożliwiają produkcję komponentów z niezwykłą dokładnością, eliminując błędy ludzkie i zwiększając powtarzalność procesów. Dzięki programowalnemu sterowaniu, każda operacja – od cięcia, przez frezowanie, po toczenie – może być dokładnie zaplanowana i wykonana według ściśle określonych parametrów, co ma bezpośredni wpływ na precyzję obróbki CNC.

Jednym z największych atutów zastosowania automatyki CNC w produkcji jest radykalne skrócenie czasu realizacji zamówień. Nowoczesne centra obróbcze pracują w trybie ciągłym, często z minimalnym udziałem operatora, co znacznie zwiększa wydajność produkcji. Automatyzacja pozwala na szybką zmianę programów obróbczych, co minimalizuje przestoje i umożliwia elastyczne dostosowanie się do zmieniających się wymagań rynku. W efekcie, automatyzacja z użyciem maszyn CNC nie tylko ogranicza koszty produkcji, ale także zwiększa konkurencyjność przedsiębiorstw w skali globalnej.

Wysoki poziom efektywności i precyzji osiągany dzięki maszynom CNC przekłada się również na znaczną redukcję strat materiałowych oraz wyeliminowanie potrzeby kosztownych poprawek. Dodatkowo, automatyczne linie obróbcze CNC mogą być zintegrowane z systemami zarządzania produkcją, co pozwala na monitorowanie procesów w czasie rzeczywistym i szybką reakcję na wszelkie nieprawidłowości. Takie rozwiązania stanowią fundament nowoczesnego podejścia do produkcji seryjnej i jednostkowej w ramach koncepcji Przemysłu 4.0.

Zrobotyzowana przyszłość: Integracja systemów CNC w zakładach produkcyjnych

Współczesna automatyzacja produkcji coraz częściej opiera się na zaawansowanych technologiach, takich jak maszyny CNC (Computerized Numerical Control), które rewolucjonizują procesy wytwórcze w zakładach przemysłowych. Kluczowym kierunkiem rozwoju jest obecnie zrobotyzowana przyszłość, której fundamentem jest integracja systemów CNC z innymi elementami inteligentnych linii produkcyjnych. Taka synergia umożliwia nie tylko zwiększenie wydajności i precyzji obróbki, ale także znacząco redukuje koszty operacyjne oraz minimalizuje ryzyko błędów ludzkich.

Integracja maszyn CNC z robotami przemysłowymi i systemami zarządzania produkcją (MES, ERP) pozwala na stworzenie w pełni zautomatyzowanego środowiska pracy – od etapu projektowania, aż po końcowy montaż i kontrolę jakości. Dzięki temu możliwe jest wdrożenie koncepcji Przemysłu 4.0, gdzie dane w czasie rzeczywistym przepływają między różnymi modułami produkcyjnymi, co zwiększa elastyczność i skalowalność procesów. Tego typu integracja wspomaga również lepsze planowanie produkcji, umożliwia szybszą reakcję na zmiany rynkowe oraz poprawia efektywność zarządzania zasobami.

W praktyce, zastosowanie zintegrowanych systemów CNC oznacza, że jedna maszyna operuje z precyzją mikrometrów, jednocześnie współpracując z robotem, który automatycznie załadowuje i rozładowuje materiał, a następnie przekazuje go do kolejnego etapu obróbki. Całość procesu jest nadzorowana przez scentralizowany system, który monitoruje każdy etap produkcji i analizuje dane na bieżąco. Taka integracja nie tylko zwiększa produktywność, ale również pozwala firmom produkcyjnym na szybsze dostosowanie się do wymogów nowoczesnego rynku i rosnących oczekiwań klientów.

Dlatego zrobotyzowana przyszłość oraz integracja maszyn CNC to nie tylko trend, ale konieczność dla przedsiębiorstw pragnących utrzymać się na konkurencyjnym rynku. Automatyzacja produkcji oparta na systemach CNC staje się fundamentem nowoczesnych fabryk, w których technologia pracuje ramię w ramię z człowiekiem, jednocześnie otwierając drogę do jeszcze większej innowacyjności i efektywności operacyjnej.

Automatyzacja a zatrudnienie – wpływ technologii CNC na rynek pracy

Automatyzacja produkcji z użyciem maszyn CNC (Computerized Numerical Control) coraz silniej kształtuje współczesny przemysł, niosąc za sobą zarówno korzyści, jak i wyzwania, szczególnie w kontekście rynku pracy. Jednym z kluczowych aspektów tego procesu jest wpływ technologii CNC na zatrudnienie. Pojawienie się zaawansowanych maszyn CNC pozwoliło firmom na zwiększenie wydajności, precyzji oraz jakości wytwarzanych komponentów, ale jednocześnie wywołało potrzebę redefinicji ról zawodowych w sektorze produkcyjnym.

Wprowadzenie automatyzacji CNC często skutkuje ograniczeniem zapotrzebowania na pracowników wykonujących powtarzalne czynności manualne. Maszyny CNC zastępują wiele tradycyjnych stanowisk, co prowadzi do zmniejszenia liczby etatów w obszarach niskokwalifikowanych. Z drugiej strony, rozwój tej technologii tworzy popyt na specjalistów technicznych, takich jak programiści CNC, operatorzy z umiejętnościami analizy danych, czy inżynierowie automatyki. Tym samym rynek pracy ewoluuje, faworyzując osoby o wyższych kwalifikacjach i umiejętnościach technologicznych.

Wpływ automatyzacji na zatrudnienie nie jest jednoznacznie negatywny. W wielu przypadkach procesy CNC zwiększają konkurencyjność zakładów produkcyjnych, umożliwiają rozszerzanie działalności i wprowadzanie innowacji, co może generować nowe miejsca pracy w sektorach związanych z projektowaniem, utrzymaniem maszyn i systemami zarządzania produkcją. Dodatkowo, zmiana struktury zatrudnienia sprawia, że rośnie znaczenie programów przekwalifikowania oraz szkoleń zawodowych, które pozwalają pracownikom dostosować się do wymagań rynku zdominowanego przez automatyzację.

Podsumowując, wpływ technologii CNC na rynek pracy to złożone zagadnienie, które wiąże się z transformacją modelu zatrudnienia. Choć automatyzacja produkcji może eliminować niektóre zawody, jednocześnie otwiera nowe ścieżki kariery, oparte na pracy z zaawansowanymi technologiami. Kluczowe staje się inwestowanie w rozwój kompetencji pracowników oraz elastyczne podejście do zmieniających się potrzeb przemysłu 4.0.