Nowoczesne technologie CNC w erze przemysłu 4.0

W erze Przemysłu 4.0 nowoczesne technologie CNC (Computerized Numerical Control) odgrywają kluczową rolę w rewolucjonizowaniu obróbki metalu. Integracja systemów sterowania numerycznego z rozwiązaniami z zakresu Internetu Rzeczy (IoT), sztucznej inteligencji (AI) oraz automatyzacji procesów produkcyjnych umożliwia osiąganie niespotykanej dotąd precyzji, elastyczności oraz efektywności. Nowoczesne maszyny CNC wyposażone są w zaawansowane sensory i systemy diagnostyczne, które pozwalają na bieżąco monitorować stan urządzenia i optymalizować parametry obróbki metalu w czasie rzeczywistym. Dzięki temu możliwa jest predykcyjna konserwacja oraz minimalizacja przestojów produkcyjnych, co znacząco wpływa na zwiększenie wydajności linii produkcyjnych.

Jednym z kluczowych aspektów nowoczesnych technologii CNC w kontekście Przemysłu 4.0 jest pełna integracja z cyfrowym ekosystemem produkcyjnym. Oprogramowanie CAD/CAM umożliwia bezpośrednie przenoszenie projektów na maszyny CNC, co skraca czas wdrażania nowych produktów do produkcji. Ponadto, cyfrowe bliźniaki (digital twins) pozwalają na symulację procesu obróbki metalu jeszcze przed jego fizycznym rozpoczęciem, eliminując potencjalne błędy na etapie planowania. Przemysłowe sieci komunikacyjne, takie jak standard OPC UA, zapewniają płynną wymianę danych pomiędzy maszynami, co umożliwia centralne sterowanie i analizę całego procesu obróbczego.

Nowoczesne technologie CNC w Przemyśle 4.0 znacząco podnoszą jakość oraz powtarzalność wyrobów metalowych. Automatyczne systemy kompensacji błędów, inteligentne układy chłodzenia czy dostosowanie trybu pracy do aktualnych warunków technicznych materiału sprawiają, że obróbka metalu staje się bardziej niezawodna i ekonomiczna. W dobie transformacji cyfrowej wdrożenie zaawansowanych rozwiązań CNC to nie tylko technologiczna konieczność, ale także strategiczny krok w kierunku budowy konkurencyjnego, zrównoważonego przemysłu metalowego przyszłości.

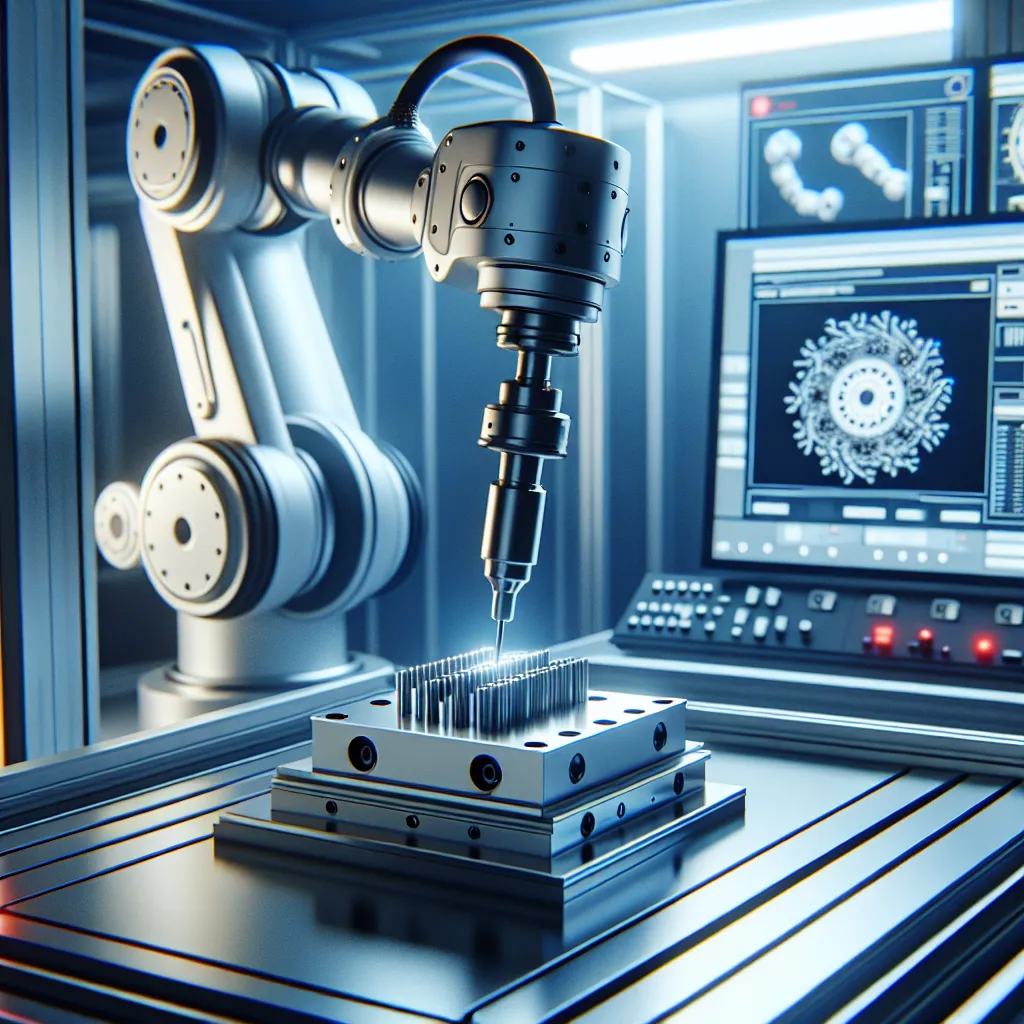

Integracja robotyki z procesami obróbki metali

Integracja robotyki z procesami obróbki metali stanowi jeden z kluczowych filarów przemysłu 4.0, znacząco zwiększając efektywność, precyzję oraz powtarzalność operacji technologicznych w nowoczesnych zakładach produkcyjnych. Dzięki zastosowaniu zaawansowanych robotów przemysłowych, możliwa jest automatyzacja najbardziej wymagających procesów, takich jak cięcie laserowe, spawanie, frezowanie CNC czy obróbka skrawaniem. Nowoczesne urządzenia robotyczne współpracujące z systemami sterowania numerycznego (CNC) nie tylko przyspieszają produkcję, ale również minimalizują ryzyko błędów ludzkich, a tym samym poprawiają jakość finalnych produktów metalowych.

W kontekście przemysłu 4.0 integracja robotyki z obróbką metalu wiąże się również z wprowadzeniem rozwiązań opartych na sztucznej inteligencji, Internetu Rzeczy (IoT) oraz systemów monitoringu w czasie rzeczywistym. Inteligentne linie produkcyjne, wyposażone w czujniki i systemy analizy danych, potrafią samodzielnie dostosowywać parametry pracy maszyn, identyfikować zużycie narzędzi, a nawet przewidywać awarie. Dzięki temu możliwe jest osiągnięcie wyższej wydajności i ciągłości procesów produkcyjnych bez konieczności ich przerywania na etapy diagnostyki i konserwacji.

Robotyzacja obróbki metali sprzyja również rozwojowi elastycznych systemów produkcyjnych, które mogą być szybko rekonfigurowane do obsługi różnych typów produktów bez długich przestojów. Takie podejście wspomaga realizację produkcji jednostkowej i małoseryjnej, odpowiadając na rosnące zapotrzebowanie rynku na personalizację. Co więcej, integracja robotyki pozwala zwiększyć bezpieczeństwo pracy, eliminując bezpośredni kontakt człowieka z niebezpiecznymi operacjami jak szlifowanie czy cięcie plazmowe.

Podsumowując, integracja robotyki i automatyzacji z nowoczesnymi metodami obróbki metalu staje się nieodzownym elementem strategii optymalizacji procesów w koncepcji przemysłu 4.0. Zapewnia większą konkurencyjność przedsiębiorstw metalurgicznych, lepsze wykorzystanie zasobów oraz możliwości adaptacji do dynamicznie zmieniających się warunków rynkowych.

Addytywna produkcja jako przyszłość przemysłowej obróbki

W erze Przemysłu 4.0, addytywna produkcja, znana również jako druk 3D metali, wyznacza nowy standard w nowoczesnych metodach obróbki metalu. Dzięki dynamicznemu rozwojowi technologii przyrostowych, możliwe stało się tworzenie złożonych geometrycznie komponentów metalowych przy jednoczesnym ograniczeniu strat materiałowych i skróceniu czasu produkcji. To właśnie dlatego addytywna obróbka metali jest postrzegana jako jeden z kluczowych filarów transformacji przemysłu ku bardziej zrównoważonym i efektywnym procesom wytwórczym.

Technologie takie jak SLM (Selective Laser Melting) czy DMLS (Direct Metal Laser Sintering) umożliwiają tworzenie części z metali takich jak stal nierdzewna, tytan, aluminium czy stopy niklu – bezpośrednio na podstawie cyfrowego modelu CAD. Dzięki temu, inżynierowie i projektanci zyskują niespotykaną dotąd swobodę w projektowaniu, co znacząco wpływa na optymalizację wytrzymałości i masy komponentów. Jest to szczególnie istotne w wymagających branżach takich jak lotnictwo, motoryzacja czy medycyna, gdzie precyzja i indywidualizacja mają kluczowe znaczenie.

W kontekście Przemysłu 4.0, addytywna produkcja doskonale integruje się z cyfrowym łańcuchem dostaw oraz koncepcją inteligentnych fabryk. Połączenie druku 3D metalu z systemami IoT, sztuczną inteligencją oraz analizą danych umożliwia monitorowanie procesu produkcyjnego w czasie rzeczywistym, co przekłada się na większą kontrolę jakości i szybkie wprowadzanie zmian w fazie projektowej. Ponadto, zastosowanie addytywnych metod wytwarzania znacząco redukuje potrzebę stosowania tradycyjnych metod obróbczych, takich jak frezowanie czy toczenie, co zmniejsza ilość odpadów i koszty produkcyjne.

Podsumowując, addytywna produkcja to przyszłość przemysłowej obróbki metalu w kontekście czwartej rewolucji przemysłowej. Dzięki możliwości personalizacji, redukcji odpadów oraz integracji z inteligentnymi systemami wytwórczymi, druk 3D metalu staje się coraz bardziej strategicznym narzędziem w dążeniu do tworzenia elastycznych, zrównoważonych i wysoce zautomatyzowanych procesów produkcyjnych.

Sztuczna inteligencja w optymalizacji procesów metalurgicznych

W dobie Przemysłu 4.0, nowoczesne metody obróbki metalu zyskują zupełnie nowy wymiar dzięki integracji zaawansowanych technologii cyfrowych. Jednym z kluczowych filarów tej transformacji stała się sztuczna inteligencja w optymalizacji procesów metalurgicznych, która przynosi realne korzyści w zakresie efektywności, precyzji oraz redukcji kosztów produkcji.

Współczesne rozwiązania oparte na AI umożliwiają ciągłe monitorowanie oraz analizę danych w czasie rzeczywistym, co przekłada się na szybsze identyfikowanie i eliminowanie błędów w procesach technologicznych. Na przykład, uczenie maszynowe pozwala przewidzieć zużycie narzędzi, analizować właściwości materiałowe stopów metali oraz optymalizować parametry skrawania czy cięcia plazmowego lub laserowego. Dzięki temu możliwe jest nie tylko zwiększenie wydajności, ale również minimalizacja strat materiałowych oraz ograniczenie negatywnego wpływu na środowisko.

Jednym z najważniejszych aspektów stosowania sztucznej inteligencji w metalurgii jest jej zdolność do adaptacji i uczenia się na podstawie danych historycznych. Systemy predykcyjne wykorzystujące AI pomagają inżynierom w doskonaleniu harmonogramów produkcyjnych, przewidywaniu awarii maszyn lub optymalizacji zużycia energii. W efekcie procesy takie jak odlewanie, hartowanie, walcowanie czy spawanie są prowadzone w sposób znacznie bardziej efektywny i powtarzalny.

Rozwój technologii takich jak Internet Rzeczy (IoT) oraz Big Data dodatkowo wspiera implementację sztucznej inteligencji w przemyśle metalurgicznym. Czujniki rozmieszczone w całym zakładzie dostarczają nieprzerwanie informacje, które są analizowane przez inteligentne algorytmy. Wzajemne oddziaływanie tych danych pozwala na tworzenie cyfrowych bliźniaków procesów produkcyjnych, co daje nowe możliwości testowania optymalizacji bez ryzyka zakłóceń w produkcji rzeczywistej.

Podsumowując, zastosowanie sztucznej inteligencji w obróbce metalu redefiniuje sposób, w jaki projektowane i zarządzane są procesy metalurgiczne. Przemysł 4.0 z pomocą technologii AI umożliwia tworzenie inteligentnych, samouczących się fabryk, w których automatyzacja i analityka przekładają się na znacznie wyższą jakość i konkurencyjność produkcji. To krok milowy w drodze do zrównoważonego i precyzyjnego przemysłu przyszłości.

Cyfrowe bliźniaki w monitorowaniu i kontroli produkcji

W erze Przemysłu 4.0 jedną z najbardziej przełomowych technologii stosowanych w nowoczesnej obróbce metalu są cyfrowe bliźniaki (ang. digital twins). Ta zaawansowana koncepcja polega na tworzeniu wirtualnego modelu fizycznego obiektu – maszyny, procesu lub całej linii produkcyjnej – w celu stałego monitorowania, analizy i optymalizacji produkcji. Dzięki wykorzystaniu cyfrowych bliźniaków, firmy zajmujące się obróbką metali mogą zyskać niespotykaną wcześniej kontrolę nad każdym etapem procesu technologicznego, od projektowania, poprzez produkcję, aż po konserwację i modernizację maszyn.

Cyfrowe bliźniaki w przemyśle metalowym umożliwiają symulację rzeczywistych warunków pracy maszyn CNC, pras krawędziowych, laserów czy systemów cięcia wodnego jeszcze przed uruchomieniem faktycznej produkcji. Wirtualne modele pobierają dane w czasie rzeczywistym z odpowiednich sensorów IoT zamontowanych w urządzeniach, co pozwala na bieżące śledzenie parametrów pracy, takich jak temperatura, prędkość obrotowa, zużycie energii czy poziom wibracji. Takie podejście umożliwia szybkie wykrywanie anomalii, przewidywanie awarii oraz dynamiczne dostosowywanie ustawień maszyn w celu zwiększenia efektywności i dokładności obróbki metali.

Dzięki analizie wielkich zbiorów danych (Big Data) gromadzonych przez cyfrowe bliźniaki, możliwe jest także wdrażanie strategii predykcyjnego utrzymania ruchu (predictive maintenance), co znacząco zmniejsza ryzyko kosztownych przestojów i zwiększa żywotność sprzętu. Co więcej, zastosowanie cyfrowych bliźniaków w obszarze planowania produkcji pozwala na optymalizację przepływu materiałów, skrócenie czasu realizacji zamówień oraz redukcję odpadów, co przekłada się na większą konkurencyjność przedsiębiorstw zajmujących się obróbką metalu w dobie czwartej rewolucji przemysłowej.

Podsumowując, wykorzystanie cyfrowych bliźniaków w monitorowaniu i kontroli procesów obróbki metalu jest jednym z kluczowych elementów transformacji przemysłowej w kierunku Przemysłu 4.0. Integracja tej technologii z innymi narzędziami automatyzacji i cyfryzacji produkcji pozwala firmom nie tylko zwiększyć precyzję i jakość wyrobów metalowych, ale także usprawnić zarządzanie produkcją i podejmowanie decyzji w oparciu o dane w czasie rzeczywistym. To innowacyjne podejście staje się standardem w nowoczesnych zakładach przemysłowych dążących do maksymalnej efektywności i elastyczności operacyjnej.