Wpływ robotyki na współczesny przemysł

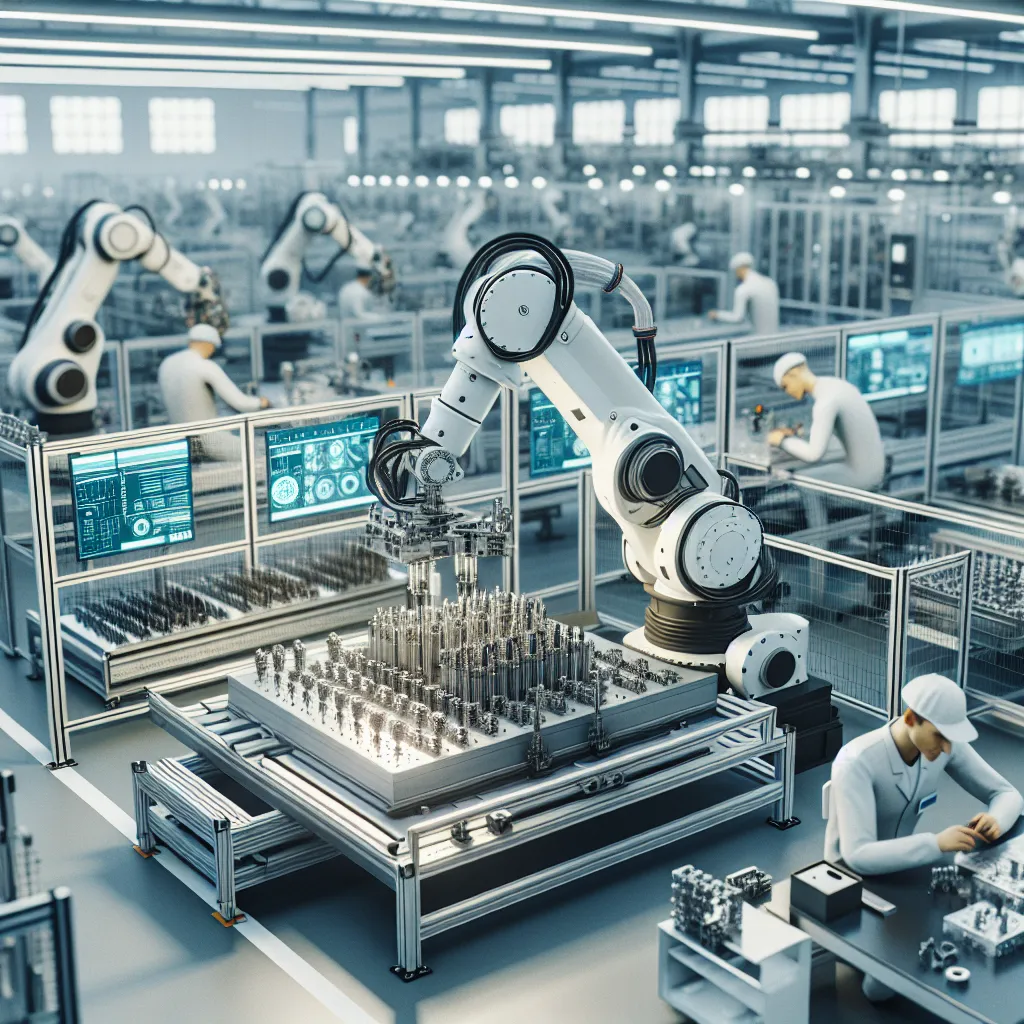

Wpływ robotyki na współczesny przemysł jest jednym z kluczowych aspektów transformacji technologicznej, jaką obserwujemy w ostatnich dekadach. Coraz szersze zastosowanie robotów przemysłowych rewolucjonizuje tradycyjne metody produkcji, prowadząc do zwiększenia wydajności, precyzji oraz bezpieczeństwa pracy. Dzięki automatyzacji procesów produkcyjnych, przedsiębiorstwa przemysłowe mogą nie tylko obniżyć koszty operacyjne, ale również zwiększyć jakość oferowanych produktów i skrócić czas realizacji zamówień. Robotyka w przemyśle pozwala na wykonywanie zadań powtarzalnych, niebezpiecznych i wymagających dużej precyzji, co znacząco redukuje ryzyko błędów ludzkich oraz wypadków przy pracy.

Nowoczesne linie produkcyjne, wspomagane przez zaawansowane systemy robotyczne, stają się integralną częścią Przemysłu 4.0. Integracja robotyki z systemami zarządzania produkcją i analityką danych umożliwia tworzenie elastycznych i samodostosowujących się środowisk przemysłowych. Dzięki temu fabryki zyskują zdolność szybkiego reagowania na zmieniające się potrzeby rynkowe. Dodatkowo, rozwój sztucznej inteligencji i uczenia maszynowego umożliwia robotom nie tylko wykonywanie zadań, ale także uczenie się i podejmowanie decyzji na podstawie analizy danych w czasie rzeczywistym.

Rola robotyki w automatyzacji procesów przemysłowych staje się zatem nie do przecenienia – wpływa nie tylko na zwiększenie konkurencyjności firm, lecz także kształtuje nowy model pracy w przemyśle, w którym człowiek i maszyna współpracują w sposób synergiczny. W efekcie, robotyka przemysłowa staje się fundamentem innowacyjności i dalszego rozwoju sektora produkcyjnego na całym świecie.

Automatyzacja procesów – nowe możliwości dzięki robotom

Automatyzacja procesów przemysłowych z wykorzystaniem robotyki otwiera przed przedsiębiorstwami zupełnie nowe możliwości w zakresie efektywności, powtarzalności i precyzji działań. Wdrożenie robotów przemysłowych pozwala na usprawnienie kluczowych etapów produkcji, takich jak montaż, pakowanie, sortowanie czy spawanie, eliminując błędy ludzkie i minimalizując przestoje. Nowoczesne roboty, wyposażone w zaawansowane sensory, systemy wizyjne oraz możliwości uczenia maszynowego, dostosowują się do dynamicznych warunków pracy, co sprawia, że są coraz częściej wykorzystywane nie tylko w dużych zakładach, ale również w sektorze MŚP. Automatyzacja procesów z zastosowaniem robotyki zwiększa skalowalność produkcji, redukuje koszty operacyjne oraz pozwala firmom szybciej reagować na zmieniające się potrzeby rynku. Dzięki tej technologii możliwe staje się również przeprowadzanie operacji w środowiskach niebezpiecznych dla człowieka, co podnosi bezpieczeństwo pracy i zmniejsza ryzyko wypadków. Robotyzacja procesów przemysłowych nie tylko usprawnia funkcjonowanie zakładów produkcyjnych, ale także staje się kluczowym elementem strategii Przemysłu 4.0, przyczyniając się do zwiększenia konkurencyjności na globalnym rynku.

Przemysł 4.0: Jak roboty zmieniają linie produkcyjne

W dobie dynamicznego rozwoju technologii, koncepcja Przemysł 4.0 odgrywa kluczową rolę w transformacji zakładów produkcyjnych. Jednym z fundamentów tej rewolucji są inteligentne systemy robotyczne, które rewolucjonizują linie produkcyjne, podnosząc efektywność, precyzję i elastyczność realizowanych procesów. W kontekście Przemysłu 4.0, automatyzacja z wykorzystaniem robotów przemysłowych staje się standardem, pozwalając firmom osiągnąć wyższy poziom integracji między maszynami, danymi a człowiekiem.

Zaawansowane roboty współpracujące (tzw. coboty), wyposażone w systemy sztucznej inteligencji, potrafią adaptować się do zmieniających się warunków produkcyjnych, umożliwiając personalizację produktów przy zachowaniu szybkości typowej dla masowej produkcji. Kluczowe słowa, takie jak „robotyka przemysłowa”, „automatyzacja procesów”, czy „Przemysł 4.0”, doskonale oddają istotę tej transformacji — odejścia od tradycyjnych, sztywnych modeli wytwórczych na rzecz elastycznych, zintegrowanych rozwiązań cyfrowych.

Dzięki robotyce przemysłowej możliwe jest nie tylko zwiększenie produktywności, ale również poprawa bezpieczeństwa pracy poprzez eliminację ryzykownych zadań dla ludzi. Linie produkcyjne wyposażone w czujniki IoT i zintegrowane z systemami analitycznymi w czasie rzeczywistym mogą wykrywać anomalie, minimalizować przestoje i optymalizować zużycie zasobów. W rezultacie wdrażanie robotów w środowisku Przemysłu 4.0 to nie tylko krok w stronę nowoczesności, lecz także długofalowa inwestycja zwiększająca konkurencyjność przedsiębiorstw na rynku globalnym.

Integracja systemów robotycznych w fabrykach

Integracja systemów robotycznych w fabrykach odgrywa kluczową rolę w procesie automatyzacji przemysłowej, pozwalając przedsiębiorstwom na znaczne zwiększenie efektywności, precyzji i elastyczności produkcji. Dzięki zintegrowaniu robotów przemysłowych z istniejącą infrastrukturą technologiczną, możliwe jest automatyczne zarządzanie wieloma etapami produkcji – od montażu, przez pakowanie, aż po kontrolę jakości. Integracja systemów robotycznych wymaga zaawansowanego planowania obejmującego analizę procesów produkcyjnych, dobór odpowiednich robotów oraz ich połączenie z systemami sterowania i monitoringu, takimi jak SCADA czy MES. Współczesne technologie, takie jak Internet Rzeczy Przemysłowy (IIoT) oraz sztuczna inteligencja, znacząco wspomagają proces integracji, umożliwiając komunikację pomiędzy maszynami (M2M) i umożliwiając analizę danych w czasie rzeczywistym. Kluczowe znaczenie ma również programowanie robotów i ich adaptacja do dynamicznie zmieniających się warunków produkcyjnych. Dobrze przeprowadzona integracja robotyki przemysłowej przyczynia się do redukcji kosztów operacyjnych, zwiększenia bezpieczeństwa pracy oraz poprawy jakości końcowych produktów, co czyni ją istotnym elementem Przemysłu 4.0.

Przyszłość pracy – współpraca ludzi i maszyn

W obliczu dynamicznego rozwoju technologicznego, rola robotyki w automatyzacji procesów przemysłowych nabiera nowego wymiaru, szczególnie w kontekście przyszłości pracy. Współpraca ludzi i maszyn staje się jednym z kluczowych aspektów nowoczesnych modeli produkcji. Inteligentne roboty przemysłowe coraz częściej wspierają ludzi na liniach produkcyjnych, przejmując powtarzalne, monotonnie zadania lub te wymagające precyzji i dużej siły, pozwalając pracownikom skupić się na bardziej kreatywnych i analitycznych obowiązkach.

Rozwój technologii takich jak sztuczna inteligencja, roboty współpracujące (coboty) oraz Internet Rzeczy (IoT) zmieniają tradycyjny model pracy w przemyśle. Zamiast zastępować pracowników, robotyka przemysłowa coraz częściej pełni funkcję partnera, wspierając produktywność oraz poprawiając bezpieczeństwo i ergonomię pracy. Przykładem mogą być zautomatyzowane systemy transportowe w magazynach, które działają równolegle z operatorami, usprawniając logistykę i redukując ryzyko błędów ludzkich.

W perspektywie najbliższych lat, integracja robotów w środowisku pracy będzie wymagała także rozwoju nowych kompetencji. Współpraca człowiek–maszyna nie tylko przyspiesza procesy produkcyjne, ale także transformuje rynek pracy, otwierając nowe ścieżki kariery związane z obsługą i konserwacją robotów, analizą danych czy programowaniem automatyki. Kluczową rolę odegra więc edukacja techniczna i ciągłe doskonalenie umiejętności cyfrowych pracowników.

Przyszłość pracy w środowisku przemysłowym nie oznacza więc wykluczenia człowieka z procesu produkcji, lecz redefinicję jego roli. Kooperacja człowieka z maszyną staje się strategią umożliwiającą osiąganie większej elastyczności, wydajności i jakości produkcji w warunkach Przemysłu 4.0. Firmy, które odpowiednio przygotują się na tę zmianę – zarówno technologicznie, jak i organizacyjnie – będą mogły pełniej wykorzystać potencjał automatyzacji opartej na robotyce.