Rewolucja przemysłowa 4.0 – jak automatyzacja zmienia oblicze produkcji

Rewolucja przemysłowa 4.0 wprowadza przemysł w zupełnie nową erę, w której nowoczesne systemy automatyzacji produkcji stają się kluczowym elementem transformacji zakładów w inteligentne fabryki. Dzięki integracji zaawansowanych technologii, takich jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), robotyka współpracująca (cobots) oraz analiza big data, firmy mogą optymalizować procesy produkcyjne, zwiększać efektywność i redukować koszty operacyjne. Automatyzacja przemysłu już teraz zmienia tradycyjne modele produkcji, umożliwiając personalizację produktów na masową skalę oraz szybsze reagowanie na zmieniające się potrzeby rynku.

W kontekście przemysłu 4.0 automatyzacja produkcji nie ogranicza się jedynie do zastępowania pracy ludzkiej przez maszyny – chodzi o tworzenie inteligentnych sieci maszyn i systemów, które komunikują się ze sobą w czasie rzeczywistym, samodzielnie analizują dane i podejmują decyzje produkcyjne. Wdrażanie takich rozwiązań, jak cyfrowe bliźniaki, systemy MES (Manufacturing Execution System) czy zaawansowane sterowniki PLC, umożliwia pełną kontrolę nad procesem produkcji, a także jego dokładne monitorowanie i przewidywanie potencjalnych awarii czy przestojów.

Nowoczesne systemy automatyki przemysłowej przyczyniają się również do zwiększenia poziomu bezpieczeństwa pracy, ograniczenia liczby błędów ludzkich i minimalizacji strat materiałowych. W efekcie zakłady produkcyjne, które inwestują w przemysł 4.0, zyskują nie tylko przewagę konkurencyjną, lecz także większą elastyczność działania i zdolność do wprowadzania innowacji. Rewolucja przemysłowa 4.0 to nieunikniony kierunek rozwoju, który na nowo definiuje pojęcie wydajności i jakości w sektorze produkcji.

Inteligentne fabryki przyszłości – kluczowe technologie i trendy

Inteligentne fabryki przyszłości stanowią fundament nowoczesnych systemów automatyzacji produkcji, odgrywając kluczową rolę w procesie transformacji przemysłowej określanej mianem Przemysłu 4.0. Dzięki integracji zaawansowanych technologii, takich jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), analiza Big Data, robotyka współpracująca (cobots) oraz cyfrowe bliźniaki (digital twins), inteligentne zakłady produkcyjne osiągają niespotykany dotąd poziom elastyczności, efektywności oraz autonomii. Kluczowe technologie automatyzacji umożliwiają nie tylko ciągłe monitorowanie i optymalizację procesów w czasie rzeczywistym, ale także predykcyjne zarządzanie produkcją i zasobami. Trendy takie jak adaptacyjna produkcja masowa, personalizacja na dużą skalę czy w pełni zautomatyzowane łańcuchy dostaw wpływają na kierunek rozwoju całej branży przemysłowej. Dzięki tym rozwiązaniom, nowoczesna fabryka jest zdolna do szybszego reagowania na zmieniające się potrzeby rynkowe, przy jednoczesnym ograniczeniu kosztów operacyjnych i zwiększeniu zrównoważonego rozwoju.

Robotyka i sztuczna inteligencja w nowoczesnej produkcji

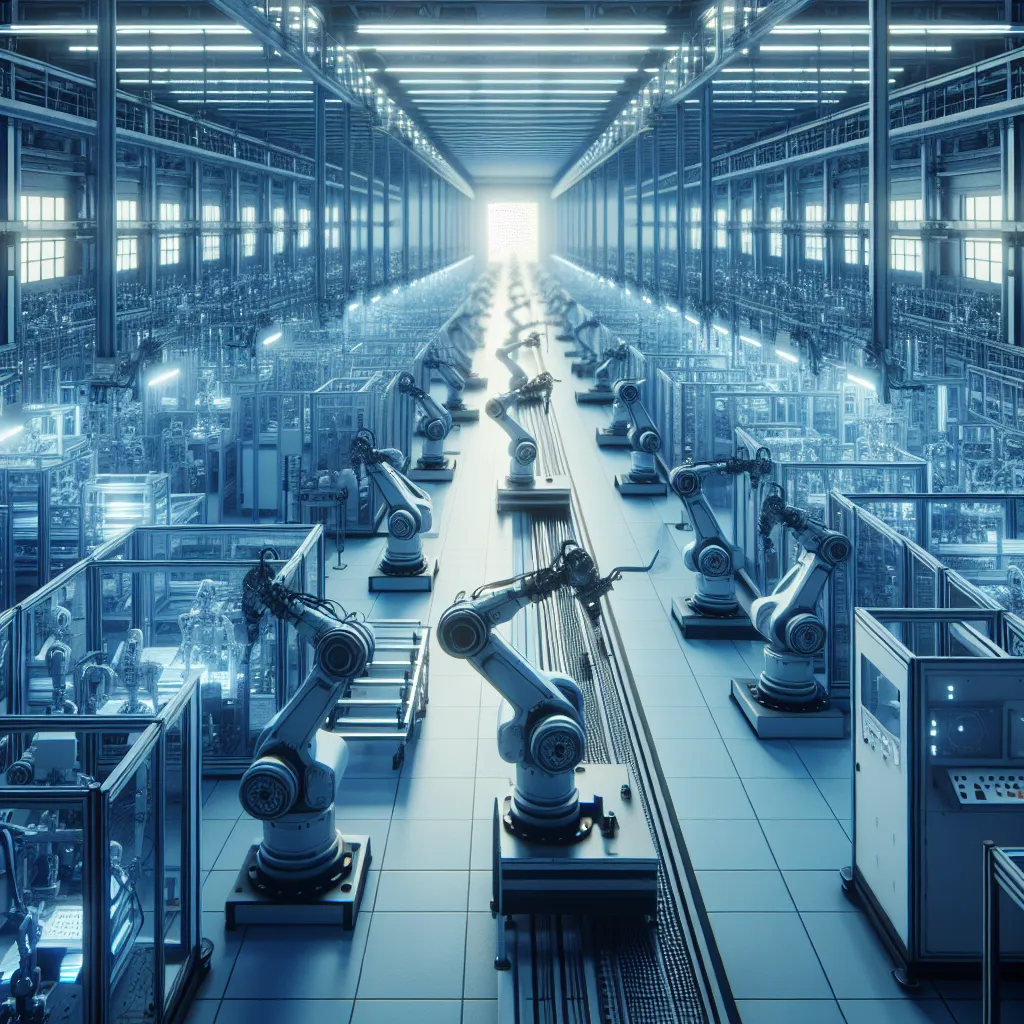

Współczesna przemysłowa automatyzacja opiera się w coraz większym stopniu na zaawansowanych technologiach takich jak robotyka i sztuczna inteligencja (AI). Roboty przemysłowe, zintegrowane z systemami opartymi na AI, radykalnie zmieniają charakter produkcji, umożliwiając zwiększenie wydajności, elastyczności oraz precyzji procesów produkcyjnych. W nowoczesnych zakładach produkcyjnych spotyka się dziś autonomiczne ramiona robotyczne wykonujące złożone operacje montażowe, spawalnicze czy pakujące, często bez udziału człowieka.

Kluczowe znaczenie ma tu integracja sztucznej inteligencji z robotyką, co pozwala maszynom na uczenie się na podstawie danych, samodzielne podejmowanie decyzji oraz adaptację do zmiennych warunków produkcji. Dzięki wykorzystaniu algorytmów uczenia maszynowego, roboty są w stanie analizować setki sygnałów i danych sensorycznych w czasie rzeczywistym, co przekłada się na proaktywne reagowanie na awarie, optymalizację wydajności oraz minimalizację odpadów produkcyjnych.

Co więcej, nowoczesne systemy automatyzacji produkcji z wykorzystaniem AI pozwalają na wdrażanie zaawansowanej diagnostyki predykcyjnej, przyczyniając się do maksymalizacji czasu pracy maszyn oraz redukcji kosztów konserwacji. Firmy inwestujące w robotyzację produkcji zdobywają przewagę konkurencyjną poprzez zwiększoną powtarzalność i jakość produktów oraz możliwość szybszego reagowania na potrzeby rynku.

Nie ulega wątpliwości, że robotyka w przemyśle i sztuczna inteligencja w produkcji stanowią nie tylko odpowiedź na problemy związane z brakiem wykwalifikowanej siły roboczej, lecz także fundament tzw. Przemysłu 4.0. Ich dalszy rozwój i integracja z Internetem Rzeczy czy technologiami chmurowymi otwierają nowe horyzonty dla cyfrowej transformacji procesu wytwarzania.

Jak zwiększyć efektywność produkcji dzięki automatyzacji

Współczesny przemysł stoi w obliczu rosnących oczekiwań dotyczących wydajności, elastyczności i jakości. W odpowiedzi na te wyzwania coraz więcej przedsiębiorstw wdraża nowoczesne systemy automatyzacji produkcji, które znacząco zwiększają efektywność procesów. Automatyzacja produkcji pozwala na skrócenie czasu cyklu produkcyjnego, ograniczenie liczby błędów ludzkich oraz zwiększenie powtarzalności i kontroli nad jakością wyrobów. Dzięki zastosowaniu robotów przemysłowych, inteligentnych czujników czy zaawansowanych systemów sterowania, możliwe jest nie tylko zwiększenie tempa realizacji zleceń, ale także optymalizacja zużycia surowców i energii.

Kluczowe znaczenie dla poprawy efektywności produkcji ma integracja systemów automatyki z oprogramowaniem do zarządzania produkcją (MES) oraz systemami ERP. Dzięki temu możliwa jest pełna synchronizacja danych w czasie rzeczywistym, co pozwala na szybkie podejmowanie decyzji operacyjnych i strategicznych. Nowoczesne systemy automatyzacji umożliwiają wykrywanie nieprawidłowości w procesach produkcyjnych już na wczesnym etapie, co przekłada się na zmniejszenie kosztów przestojów i reklamacji.

Automatyzacja produkcji to także sposób na zwiększenie konkurencyjności przedsiębiorstwa. Zastosowanie rozwiązań takich jak sztuczna inteligencja, Internet Rzeczy (IoT) czy systemy predykcyjnego utrzymania ruchu pozwala nie tylko usprawnić bieżące działania, ale również planować długofalowy rozwój w oparciu o analizę danych. W efekcie firmy mogą lepiej dostosowywać się do zmieniających się potrzeb rynku oraz szybciej reagować na zakłócenia w łańcuchach dostaw. Zwiększenie efektywności produkcji dzięki automatyzacji staje się nie tyle opcją, co koniecznością dla przedsiębiorstw chcących utrzymać się na rynku w erze Przemysłu 4.0.

Przemysł bez ludzi? Automatyzacja a rynek pracy

W dobie dynamicznego rozwoju nowoczesnych systemów automatyzacji produkcji coraz częściej pojawia się pytanie: czy czeka nas przemysł bez ludzi? Automatyzacja, robotyzacja i sztuczna inteligencja są dziś kluczowymi trendami w transformacji przemysłu, jednak ich wpływ na rynek pracy budzi wiele kontrowersji. Wdrażanie zaawansowanych technologii produkcyjnych, takich jak zautomatyzowane linie montażowe, coboty (roboty współpracujące z człowiekiem) oraz cyfrowe systemy zarządzania produkcją, prowadzi do znaczącego ograniczenia zapotrzebowania na tradycyjną siłę roboczą. Z jednej strony wpływa to na zwiększenie wydajności, redukcję kosztów operacyjnych i poprawę jakości produktów, z drugiej jednak niesie ze sobą obawy dotyczące przyszłości zatrudnienia w przemyśle.

Choć automatyzacja w przemyśle eliminuje część rutynowych i fizycznie obciążających stanowisk, pojawiają się także nowe możliwości zawodowe. Przemysł 4.0 wymaga wykwalifikowanych specjalistów z zakresu mechatroniki, programowania, analizy danych czy obsługi systemów sterowania. W efekcie rynek pracy ewoluuje – zamiast całkowitego zaniku miejsc pracy obserwujemy ich transformację. Kluczowe wyzwanie dla państw i przedsiębiorstw to dziś szkolenie obecnych pracowników oraz inwestowanie w edukację technologiczną młodych pokoleń. Nowoczesne systemy automatyzacji nie muszą oznaczać przemysłu bez ludzi – mogą stworzyć środowisko, w którym człowiek i maszyna współpracują, zwiększając efektywność i innowacyjność całej gospodarki.