Nowoczesne frezarki przemysłowe jako fundament rozwoju zakładów produkcyjnych

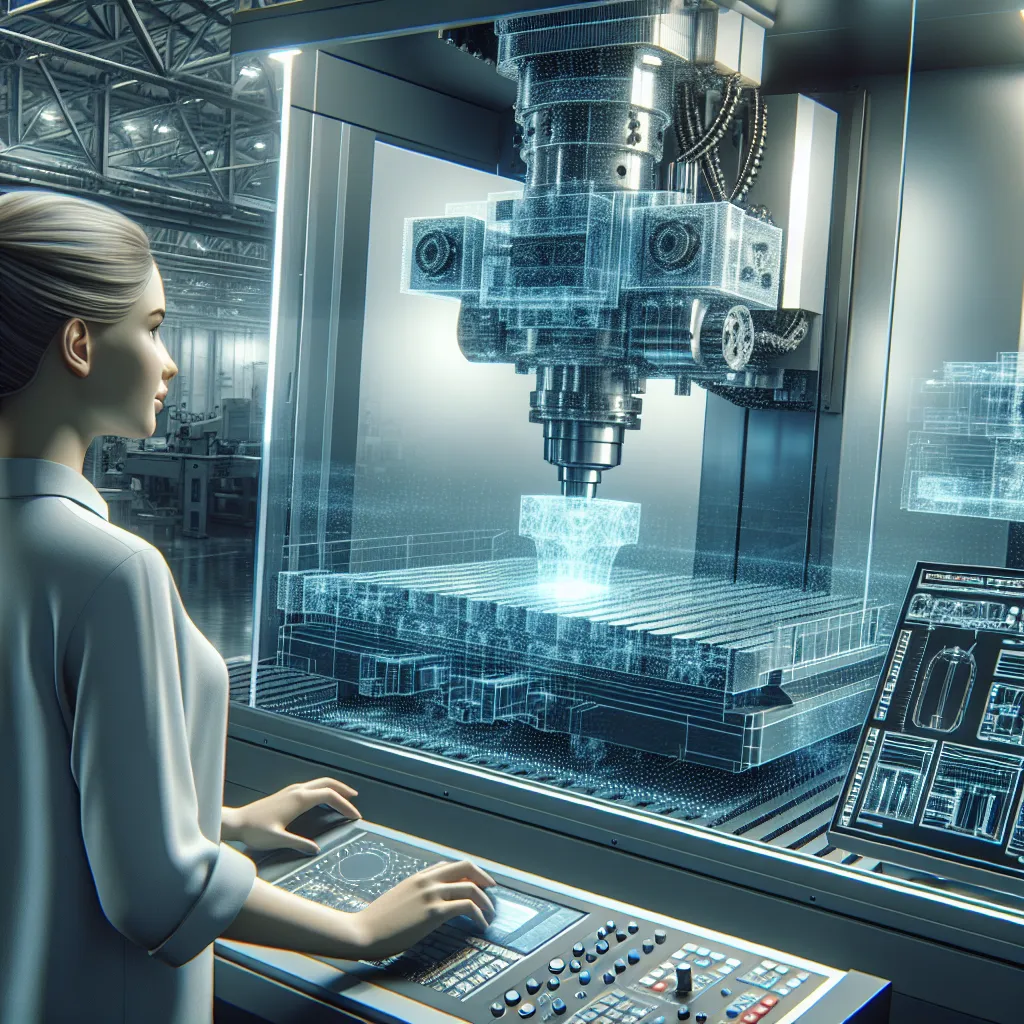

Nowoczesne frezarki przemysłowe stanowią dziś fundament rozwoju zakładów produkcyjnych, odgrywając kluczową rolę w automatyzacji procesów i zwiększaniu efektywności produkcji. Dzięki zastosowaniu zaawansowanych technologii CNC (Computer Numerical Control), nowoczesne frezarki umożliwiają precyzyjną obróbkę materiałów o złożonych kształtach i wysokim stopniu powtarzalności. Dla wielu firm działających w branżach takich jak motoryzacja, lotnictwo, przemysł maszynowy czy produkcja form wtryskowych, wdrożenie nowoczesnych frezarek wieloosiowych staje się inwestycją strategiczną, pozwalającą nie tylko zwiększyć tempo produkcji, ale i znacznie podnieść jakość wytwarzanych komponentów.

Współczesne frezarki przemysłowe to urządzenia wyposażone w zaawansowane oprogramowanie, systemy monitorowania pracy oraz opcje zdalnej kontroli i integracji z innymi maszynami. Ich zastosowanie w zakładzie produkcyjnym pozwala na skrócenie czasu cyklu technologicznego oraz redukcję błędów ludzkich. Dzięki integracji z systemami ERP i MES, frezarki mogą stać się częścią inteligentnego parku maszynowego, zwanego często Przemysłem 4.0. Takie podejście do produkcji przekłada się bezpośrednio na zmniejszenie kosztów jednostkowych oraz większą elastyczność w realizowaniu zleceń indywidualnych czy krótkoseryjnych.

Zastosowanie nowoczesnych frezarek przemysłowych w zakładach produkcyjnych to nie tylko krok w stronę zwiększenia wydajności, ale także sposób na zbudowanie przewagi konkurencyjnej. Maszyny te umożliwiają firmom reagowanie na dynamiczne zmiany rynkowe oraz skracają czas wprowadzania nowych produktów na rynek. Dzięki temu nowoczesne frezarki CNC stały się nieodłącznym elementem strategii rozwoju wielu przedsiębiorstw produkcyjnych, które stawiają na innowacyjność, precyzję oraz optymalizację kosztów produkcji.

Automatyzacja i precyzja – jak frezarki zmieniają oblicze przemysłu

Współczesny przemysł w coraz większym stopniu stawia na **automatyzację procesów produkcyjnych**, a jednym z kluczowych narzędzi w tym zakresie są **nowoczesne frezarki przemysłowe**. Dzięki integracji zaawansowanych systemów sterowania CNC (Computerized Numerical Control), **frezowanie przemysłowe** osiągnęło nowy poziom precyzji i efektywności. Dzisiejsze **frezarki CNC** nie tylko wykonują złożone operacje obróbki metalu i innych materiałów z niezrównaną dokładnością, ale także umożliwiają pracę w trybie ciągłym, eliminując potrzebę stałego nadzoru operatora.

Automatyzacja frezowania pozwala znacząco zredukować czas cyklu produkcyjnego oraz minimalizuje ryzyko błędów ludzkich, wpływając bezpośrednio na zwiększenie wydajności i jakości wyrobów. Dzięki zastosowaniu nowoczesnych czujników, systemów diagnostycznych oraz połączeń z oprogramowaniem CAD/CAM, **nowoczesne maszyny frezujące** są w stanie samoczynnie korygować drobne odchylenia i dostosowywać parametry pracy do aktualnych warunków. To sprawia, że **precyzyjne frezowanie** staje się standardem nawet w masowej produkcji, szczególnie w branżach takich jak motoryzacja, lotnictwo czy przemysł medyczny.

Warto również zaznaczyć, że **automatyczne frezarki przemysłowe** umożliwiają tworzenie skomplikowanych kształtów i detali z powtarzalną jakością, co wcześniej było nieosiągalne lub wymagało zastosowania wielu etapów obróbki. Z tego względu, **precyzyjne frezarki CNC** stanowią jeden z najważniejszych filarów **transformacji cyfrowej w przemyśle**, przyczyniając się do zwiększenia konkurencyjności przedsiębiorstw na rynku krajowym i międzynarodowym.

Wydajność w praktyce – przykłady zastosowania nowoczesnych frezarek

Wydajność w praktyce – przykłady zastosowania nowoczesnych frezarek przemysłowych pokazują, jak znaczący wpływ na efektywność produkcji mogą mieć innowacyjne rozwiązania w obróbce skrawaniem. Nowoczesne frezarki przemysłowe, wyposażone w sterowanie CNC, systemy automatycznego podawania materiału oraz wysokowydajne wrzeciona, stanowią dziś podstawę zautomatyzowanego procesu produkcyjnego w wielu branżach, takich jak motoryzacja, lotnictwo, produkcja form wtryskowych, czy przemysł medyczny.

Dla przykładu, w zakładach produkujących części samochodowe zastosowanie frezarek 5-osiowych pozwoliło skrócić czas obróbki elementów silników nawet o 40% w porównaniu z tradycyjną technologią. Dzięki precyzyjnej obróbce i możliwości jednoczesnego przetwarzania wielu płaszczyzn komponentów, producent może zwiększyć liczbę wyprodukowanych części bez potrzeby rozbudowy parku maszynowego. To nie tylko znacząca poprawa wydajności produkcji, ale również optymalizacja kosztów operacyjnych.

Również w przemyśle lotniczym nowoczesne frezarki do metalu pozwalają osiągać znakomite rezultaty. Przykładem może być wykonanie komponentów z trudnoskrawalnych stopów tytanu, gdzie precyzyjne sterowanie numeryczne i zastosowanie inteligentnych strategii obróbki umożliwiają redukcję błędów, ograniczenie odpadów i zwiększenie jakości końcowego produktu. Firmy wykorzystujące tego typu zaawansowane frezarki CNC odnotowują znaczną poprawę powtarzalności i skrócenie czasu cyklu produkcyjnego, co przekłada się na przewagę konkurencyjną.

W kontekście przemysłowej produkcji narzędzi i form do wtrysku tworzyw sztucznych, nowoczesne frezarki, wyposażone w funkcje symulacji cyfrowej i automatyczne pomiary, znacznie przyspieszają proces prototypowania i wdrażania nowych projektów. Automatyzacja ustawień oraz integracja z oprogramowaniem CAD/CAM sprawiają, że jednym z głównych atutów tych maszyn jest nie tylko wydajność, ale i elastyczność, co jest kluczowe przy małoseryjnej i indywidualnej produkcji form.

Nowoczesne frezarki przemysłowe to nie tylko maszyny o dużej mocy i precyzji – to również kompleksowe narzędzia wspierające procesy produkcyjne przez zwiększenie efektywności, ograniczenie strat materiałowych i skrócenie czasu realizacji zadań. Praktyczne przykłady z różnych sektorów przemysłu potwierdzają, że inwestycja w nowoczesne technologie frezowania jest obecnie jednym z najskuteczniejszych sposobów na zwiększenie wydajności produkcji i osiągnięcie przewagi na dynamicznie zmieniającym się rynku.

Innowacje technologiczne w frezowaniu: co przynosi przyszłość

Współczesne frezarki przemysłowe przeszły ogromną metamorfozę dzięki dynamicznemu rozwojowi technologii. Innowacje technologiczne w frezowaniu stają się fundamentem, na którym opierają się nowoczesne zakłady produkcyjne, dążące do automatyzacji procesów i zwiększenia wydajności. Przyszłość frezowania to przede wszystkim inteligentne maszyny CNC, integracja z systemami Przemysłu 4.0, a także zastosowanie sztucznej inteligencji i uczenia maszynowego w procesie obróbki. Nowoczesne frezarki zyskują zdolność samouczenia się, potrafią adaptować parametry pracy do aktualnego zużycia narzędzia, co minimalizuje błędy i zwiększa precyzję detalu.

Jednym z przełomów, które wnosi przyszłość technologii frezowania, jest wprowadzenie systemów predykcyjnych konserwacji. Dzięki zaawansowanej analizie danych z czujników maszyny, frezarki mogą przewidzieć awarie zanim do nich dojdzie, co znacząco redukuje przestoje i kosztowne naprawy. Kolejną rewolucją są frezarki pięcioosiowe z funkcją adaptacyjnego sterowania, które zwiększają efektywność skrawania i umożliwiają obróbkę skomplikowanych geometrii bez konieczności wielokrotnego przezbrajania maszyny.

Innowacje technologiczne w frezowaniu obejmują również rozwój nowych materiałów narzędzi skrawających, takich jak powłoki nanokompozytowe, które wykazują większą odporność na zużycie i wysokie temperatury. W połączeniu z systemami chłodzenia minimalnej ilości cieczy (MQL), frezarki przemysłowe stają się bardziej ekologiczne i energooszczędne. W dobie zrównoważonej produkcji, nowoczesne frezarki są projektowane nie tylko z myślą o wydajności, ale również o minimalizacji wpływu procesów obróbki na środowisko.

Bez wątpienia, kierunek rozwoju technologii frezowania wskazuje na jeszcze większą rolę automatyzacji, cyfryzacji i integracji systemów. Nowoczesne frezarki przemysłowe nie są już tylko narzędziem produkcyjnym – stają się inteligentnym ogniwem w łańcuchu dostaw, zdolnym do komunikacji z innymi maszynami i systemami ERP w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne w oparciu o dane i analitykę, co przekłada się na większą elastyczność, jakość i konkurencyjność na rynku.

Dlaczego inwestycja w nowoczesną frezarkę się opłaca – analiza kosztów i zysków

Inwestycja w nowoczesną frezarkę przemysłową to decyzja, która może znacząco wpłynąć na efektywność działalności produkcyjnej. Choć początkowy koszt zakupu zaawansowanej technologicznie frezarki może być wysoki, analiza kosztów i zysków jednoznacznie wykazuje, że nowoczesne frezarki przemysłowe szybko się zwracają. Główne korzyści wynikają z wyższej precyzji obróbki, skrócenia czasu produkcji oraz ograniczenia strat materiałowych, co bezpośrednio przekłada się na zwiększenie wydajności produkcji oraz obniżenie kosztów jednostkowych. Dodatkowo nowoczesne frezarki CNC pozwalają na automatyzację wielu procesów, redukując potrzebę stałej obecności operatora i zmniejszając ryzyko błędów ludzkich.

Kiedy przedsiębiorstwo zdecyduje się na wdrożenie nowoczesnej frezarki przemysłowej, takie jak 5-osiowe frezarki CNC lub centra obróbcze zintegrowane z systemami CAD/CAM, zyskuje narzędzie, które umożliwia realizację najbardziej skomplikowanych projektów przy minimalnych przestojach. Porównując koszty eksploatacji starych maszyn z nowoczesnymi odpowiednikami, można zauważyć, że nowe frezarki zużywają mniej energii, są łatwiejsze w serwisowaniu i znacznie rzadziej ulegają awariom. To oznacza nie tylko oszczędności w dłuższej perspektywie, ale także większą przewidywalność procesów produkcyjnych.

Podsumowując, inwestycja w nowoczesną frezarkę przemysłową to krok w stronę zwiększenia konkurencyjności przedsiębiorstwa. Wzrost dokładności obróbki, mniejsze straty materiału, niższe koszty eksploatacyjne oraz możliwość obsługi większej liczby zleceń w krótszym czasie sprawiają, że zwrot z inwestycji w nowoczesne frezarki CNC następuje szybciej, niż mogłoby się wydawać. Dlatego modernizacja parku maszynowego o nowoczesne urządzenia to nie tylko wydatek, ale przede wszystkim przemyślana strategia rozwoju firmy w dynamicznie zmieniającej się branży przemysłowej.